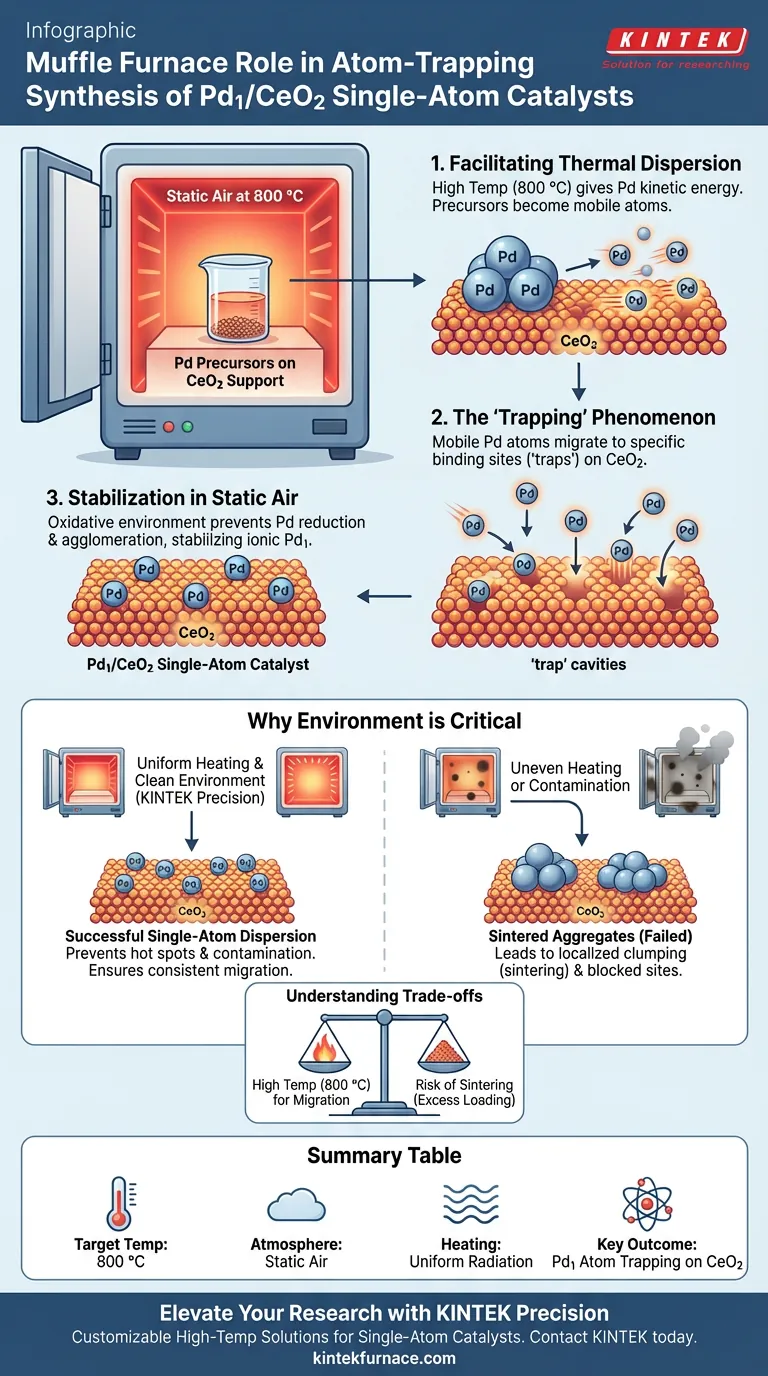

La muffola funge da facilitatore ad alta temperatura per la migrazione e la stabilizzazione atomica. Nel contesto specifico della sintesi di catalizzatori a singolo atomo Pd1/CeO2 tramite "trapping" atomico, il forno mantiene un ambiente controllato di aria statica a 800 °C. Questo preciso trattamento termico guida la dispersione dei precursori di palladio, costringendoli a migrare attraverso il supporto fino a quando non vengono catturati da specifici siti di legame sulla superficie dell'ossido di cerio.

Fornendo un ambiente ossidativo uniforme e ad alta temperatura, la muffola mobilita gli atomi metallici per impedirne l'agglomerazione. Ciò consente al supporto di ceria di "intrappolare" singoli atomi di palladio in configurazioni stabili, ottenendo la desiderata dispersione a singolo atomo.

Meccanica del "Trapping" Atomico tramite Trattamento Termico

Facilitare la Dispersione Termica

La funzione principale della muffola in questo processo è indurre la dispersione termica.

Alla temperatura elevata di 800 °C, i precursori di palladio sulla superficie del catalizzatore acquisiscono una significativa energia cinetica. Questa energia consente alle specie metalliche di diventare mobili, spostandosi efficacemente sulla superficie del materiale di supporto anziché rimanere statiche.

Il Fenomeno del "Trapping"

Mentre gli atomi di palladio migrano a causa dell'energia termica fornita dalla muffola, incontrano siti specifici sul supporto di ossido di cerio (CeO2).

Questi siti agiscono come "trappole", utilizzando forti interazioni chimiche per legare gli atomi di palladio mobili. La muffola mantiene la temperatura necessaria per garantire che gli atomi migrino fino a trovare queste trappole, piuttosto che agglomerarsi in particelle metalliche più grandi.

Stabilizzazione in Aria Statica

La muffola mantiene un'atmosfera di aria statica durante tutto il processo di calcinazione.

Questo ambiente ossidativo è cruciale per stabilizzare il palladio nella sua forma ionica all'interno del reticolo o dei difetti superficiali della ceria. Impedisce la riduzione del metallo a uno stato in cui potrebbe facilmente aggregarsi, garantendo che il prodotto finale rimanga un vero catalizzatore a singolo atomo.

Perché l'Ambiente della Muffola è Critico

Riscaldamento Uniforme per la Coerenza

Affinché il "trapping" atomico funzioni efficacemente, l'energia termica deve essere applicata uniformemente su tutto il campione.

La muffola isola il campione da fonti di combustione dirette, riscaldando le pareti della camera per irradiare calore in modo uniforme. Ciò garantisce che il processo di migrazione e intrappolamento avvenga simultaneamente e in modo identico in tutto il lotto di materiale, prevenendo punti caldi localizzati che potrebbero portare alla sinterizzazione (agglomerazione).

Controllo della Contaminazione

La muffola isola il materiale catalizzatore dai sottoprodotti del combustibile e dai contaminanti esterni.

Poiché i catalizzatori a singolo atomo si basano sull'interazione precisa tra l'atomo metallico e il supporto, eventuali impurità esterne potrebbero bloccare i siti di intrappolamento. L'ambiente pulito e riscaldato elettricamente della muffola preserva l'integrità chimica dei siti superficiali della ceria.

Comprendere i Compromessi

Il Rischio di Sinterizzazione Termica

Mentre la muffola promuove il "trapping" atomico, l'alta temperatura di 800 °C è un'arma a doppio taglio.

Se il caricamento di palladio supera il numero di siti di "trappola" disponibili sulla ceria, gli atomi in eccesso non avranno dove andare. Sotto l'intenso calore della muffola, questi atomi non intrappolati si aggregheranno in cluster più grandi, fallendo nell'ottenere la struttura a singolo atomo.

Stabilità Energetica e dei Materiali

Operare a 800 °C richiede un significativo apporto energetico e impone un'elevata stabilità termica al materiale di supporto.

Sebbene l'ossido di cerio sia robusto, altri potenziali materiali di supporto potrebbero degradarsi o subire cambiamenti di fase indesiderati a queste temperature. L'elevato calore della muffola è strettamente necessario per il meccanismo di "trapping" atomico, ma limita la scelta dei materiali di supporto a quelli che possono resistere a tale calcinazione senza collassare.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti il tuo protocollo di sintesi per catalizzatori Pd1/CeO2, considera questi fattori:

- Se il tuo obiettivo principale è Massimizzare la Dispersione Atomica: Assicurati che il tuo forno sia calibrato rigorosamente a 800 °C; deviazioni al di sotto di questa temperatura potrebbero non fornire energia sufficiente per la migrazione, mentre temperature più elevate rischiano la sinterizzazione.

- Se il tuo obiettivo principale è la Riproducibilità: Utilizza una muffola con velocità di rampa programmabili per controllare la rapidità con cui il campione raggiunge gli 800 °C, garantendo che la decomposizione del precursore crei una distribuzione uniforme prima che inizi l'intrappolamento.

La muffola non è solo un riscaldatore; è lo strumento che bilancia la competizione termodinamica tra aggregazione metallica e stabilizzazione atomica.

Tabella Riassuntiva:

| Parametro | Ruolo nel Processo di "Trapping" Atomico |

|---|---|

| Temperatura Obiettivo | 800 °C (Induce energia cinetica per la dispersione termica) |

| Atmosfera | Aria Statica (Ambiente ossidativo per la stabilizzazione ionica) |

| Metodo di Riscaldamento | Radiazione Uniforme (Garantisce migrazione costante attraverso il supporto) |

| Risultato Chiave | Migrazione Atomica vs. Agglomerazione (Intrappolamento di Pd su siti di CeO2) |

| Materiale di Supporto | Ossido di Cerio (Deve resistere alla calcinazione ad alta temperatura) |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Ottenere l'ambiente perfetto a 800 °C per il "trapping" atomico di Pd1/CeO2 richiede un'uniformità termica assoluta e un controllo della contaminazione. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della sintesi di catalizzatori a singolo atomo.

Le nostre apparecchiature sono supportate da R&S esperta e sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Assicurati che i tuoi atomi metallici vengano intrappolati, non sinterizzati.

Contatta KINTEK oggi stesso per una soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Lina Zhang, Haifeng Xiong. Generating active metal/oxide reverse interfaces through coordinated migration of single atoms. DOI: 10.1038/s41467-024-45483-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il vantaggio di personalizzare un forno a muffola? Ottenere precisione e affidabilità per le vostre applicazioni uniche

- In cosa differisce un forno a muffola da un forno o una fornace tradizionale? Scopri le soluzioni di riscaldamento di precisione

- Perché un forno a muffola da laboratorio è necessario per le superleghe a base di nichel? Guida esperta alla stabilizzazione e all'indurimento

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Come un forno a resistenza industriale a scatola facilita la calcinazione della ferrite di Mn-Zn? Migliora la stabilità del processo

- Quali sono i diversi tipi di forni a muffola in base agli elementi riscaldanti? Scegli quello giusto per il tuo laboratorio

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sono i principali componenti strutturali di un forno a muffola? Guida Essenziale per una Lavorazione Efficiente dei Materiali