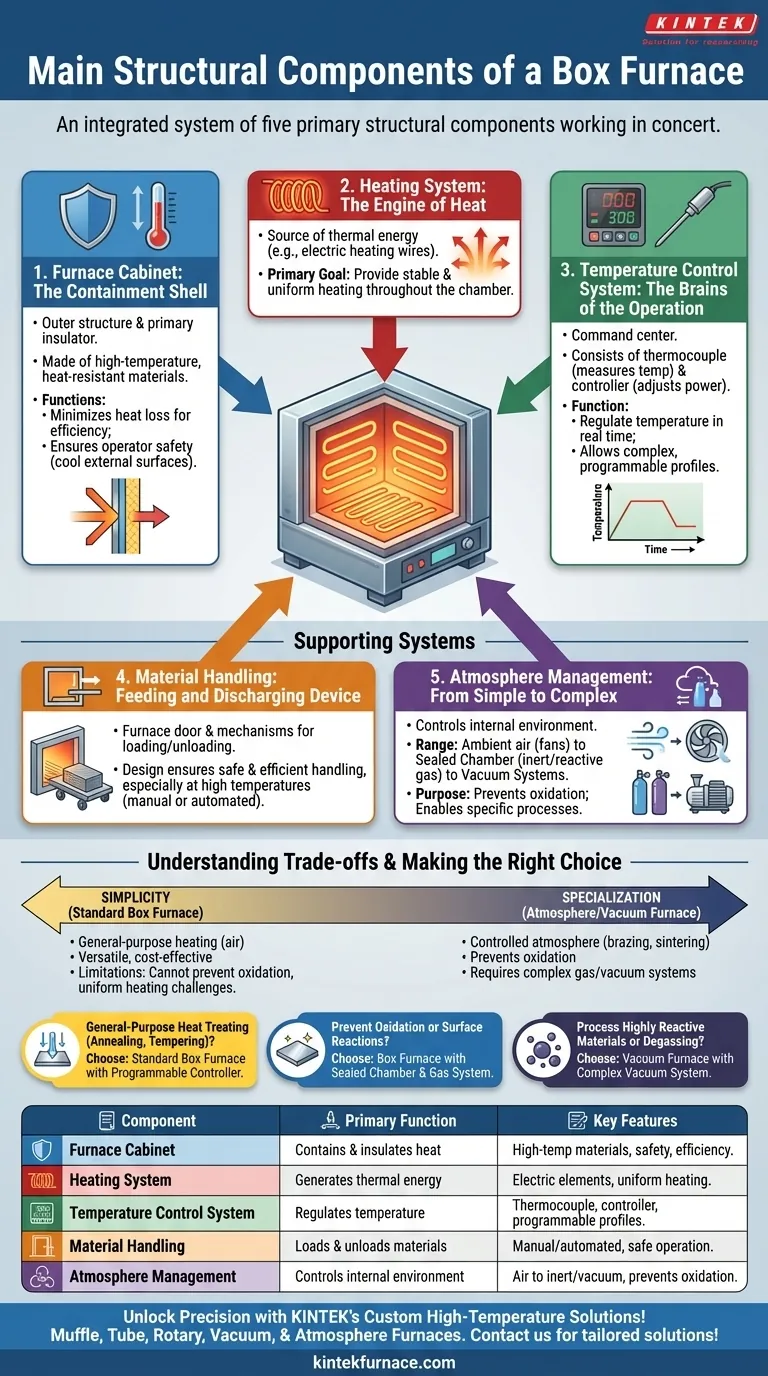

In sintesi, un forno a muffola è un sistema composto da cinque componenti strutturali primari che lavorano in concerto. Questi sono il cabinet del forno (o corpo), gli elementi riscaldanti, il sistema di controllo della temperatura, un metodo per caricare e scaricare i materiali e qualsiasi attrezzatura ausiliaria progettata per modificare l'ambiente interno.

Un forno a muffola è meglio inteso non come un elenco di parti, ma come un sistema integrato. Ogni componente — dal cabinet isolante al preciso sistema di controllo — svolge un ruolo critico nella creazione di un ambiente stabile e controllato ad alta temperatura per la lavorazione dei materiali.

I Componenti Chiave di un Forno a Muffola

Il design fondamentale di un forno a muffola ruota attorno a tre componenti chiave che generano, contengono e regolano il calore. Comprendere la loro funzione è il primo passo per comprendere l'intero sistema.

Il Cabinet del Forno: Il Guscio di Contenimento

Il cabinet è la struttura esterna e l'isolante primario del forno. È costruito con materiali ad alta temperatura e resistenti al calore per servire due scopi principali.

Innanzitutto, minimizza la dispersione di calore, garantendo efficienza energetica e la capacità di raggiungere e mantenere alte temperature. In secondo luogo, e più importante, garantisce la sicurezza dell'operatore mantenendo le superfici esterne a una temperatura sicura.

Il Sistema di Riscaldamento: Il Motore del Calore

All'interno del cabinet si trovano gli elementi riscaldanti, che sono la fonte di energia termica. Questi sono più comunemente realizzati in filo riscaldante elettrico o materiali simili basati sulla resistenza.

L'obiettivo principale del sistema di riscaldamento è fornire un riscaldamento stabile e uniforme in tutta la camera del forno, assicurando che l'intero pezzo in lavorazione sia trattato alla stessa temperatura.

Il Sistema di Controllo della Temperatura: Il Cervello dell'Operazione

Questo sistema è il centro di comando del forno. Consiste in una termocoppia per misurare la temperatura interna e un controllore che regola l'alimentazione agli elementi riscaldanti.

La sua funzione è regolare la temperatura del forno in tempo reale, seguendo un setpoint specifico o un profilo di riscaldamento e raffreddamento programmato. Sistemi avanzati consentono cicli termici complessi e a più fasi.

Sistemi di Supporto per il Controllo di Processo

Oltre ai componenti principali, i sistemi di supporto consentono l'uso pratico del forno per applicazioni specifiche, dal semplice inserimento ed estrazione del materiale al controllo dell'ambiente chimico interno.

Manipolazione dei Materiali: Il Dispositivo di Alimentazione e Scarico

Questo si riferisce alla porta del forno e a qualsiasi meccanismo per il caricamento e lo scaricamento del carico di lavoro. Il design deve garantire una manipolazione sicura ed efficiente dei materiali, specialmente quando si tratta di alte temperature.

Nei forni semplici, questa è una porta manuale. Nei sistemi più avanzati o automatizzati, può coinvolgere porte motorizzate, carrelli o altri meccanismi.

Gestione dell'Atmosfera: Dal Semplice al Complesso

È qui che i forni a muffola mostrano la loro maggiore variazione. Tutti i forni hanno una qualche forma di controllo dell'atmosfera, anche se si tratta solo di aria.

Un forno a muffola di base opera in aria ambiente e può utilizzare attrezzature ausiliarie come ventilatori per migliorare la circolazione del calore.

Forni a atmosfera più specializzati includono una camera sigillata e un sistema di alimentazione del gas per creare un ambiente inerte o reattivo, prevenendo l'ossidazione. I forni a vuoto rappresentano la forma più complessa, incorporando un robusto sistema a vuoto con pompe e valvole per rimuovere quasi tutta l'atmosfera.

Comprendere i Compromessi

Nessun singolo progetto di forno è perfetto per ogni compito. I componenti e la complessità di un forno a muffola sono direttamente legati al suo scopo previsto, creando una serie di compromessi.

Semplicità vs. Specializzazione

Un forno a muffola standard è uno strumento versatile e generico per riscaldare materiali all'aria. Tuttavia, questa semplicità significa che non può eseguire processi che richiedono un'atmosfera controllata, come la brasatura o la sinterizzazione di metalli reattivi. Per questi, è necessario un forno ad atmosfera o a vuoto più complesso e costoso.

Uniformità e Limitazioni Fisiche

Mentre gli elementi riscaldanti sono progettati per l'uniformità, possono comunque verificarsi "punti caldi" o gradienti di temperatura, specialmente in forni più grandi o con carichi densamente imballati. Raggiungere una vera uniformità di temperatura spesso richiede più zone di riscaldamento e sofisticati sistemi di controllo.

Integrità del Processo e Contaminazione

In un forno a muffola standard, il pezzo in lavorazione è esposto all'aria, il che causerà ossidazione sulla superficie della maggior parte dei metalli ad alte temperature. Se la finitura superficiale o la purezza chimica sono critiche, la mancanza di controllo dell'atmosfera è una limitazione significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il forno giusto significa abbinare i suoi componenti e le sue capacità alle tue specifiche esigenze di lavorazione.

- Se il tuo obiettivo principale è il trattamento termico generico (ricottura, tempra): Un forno a muffola standard con un controllore di temperatura affidabile e programmabile è lo strumento corretto e più conveniente.

- Se il tuo obiettivo principale è prevenire l'ossidazione o le reazioni superficiali: Devi utilizzare un forno a muffola ad atmosfera dotato di una camera sigillata e un sistema di erogazione del gas.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o la degassificazione: Un forno a vuoto, con i suoi complessi sistemi di vuoto e raffreddamento, è l'unica opzione praticabile.

In definitiva, comprendere la funzione di ogni componente ti consente di selezionare lo strumento giusto per il tuo specifico compito di lavorazione termica.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Caratteristiche Chiave |

|---|---|---|

| Cabinet del Forno | Contiene e isola il calore | Materiali ad alta temperatura, garantisce sicurezza ed efficienza |

| Sistema di Riscaldamento | Genera energia termica | Elementi riscaldanti elettrici, fornisce riscaldamento uniforme |

| Sistema di Controllo della Temperatura | Regola la temperatura | Termocoppia e controllore, consente profili programmabili |

| Manipolazione dei Materiali | Carica e scarica i materiali | Porte manuali o automatizzate, garantisce un funzionamento sicuro |

| Gestione dell'Atmosfera | Controlla l'ambiente interno | Da aria a sistemi inerti/vuoto, previene l'ossidazione |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni Personalizzate per Alte Temperature di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi avanzati di forni come Forni a Muffola, Tubolari, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per un trattamento termico e un controllo di processo superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati della lavorazione dei tuoi materiali!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione principale di un forno a muffola nella preparazione della silice mesoporosa? Rimozione del modello master e calcinazione

- Perché è necessario un forno a muffola ad alta temperatura per convertire la dolomite in una fase catalitica attiva? Sblocca la reattività

- Quali cambiamenti morfologici si verificano nel POMOF dopo il trattamento? Sbloccare elevate prestazioni catalitiche tramite evoluzione termica