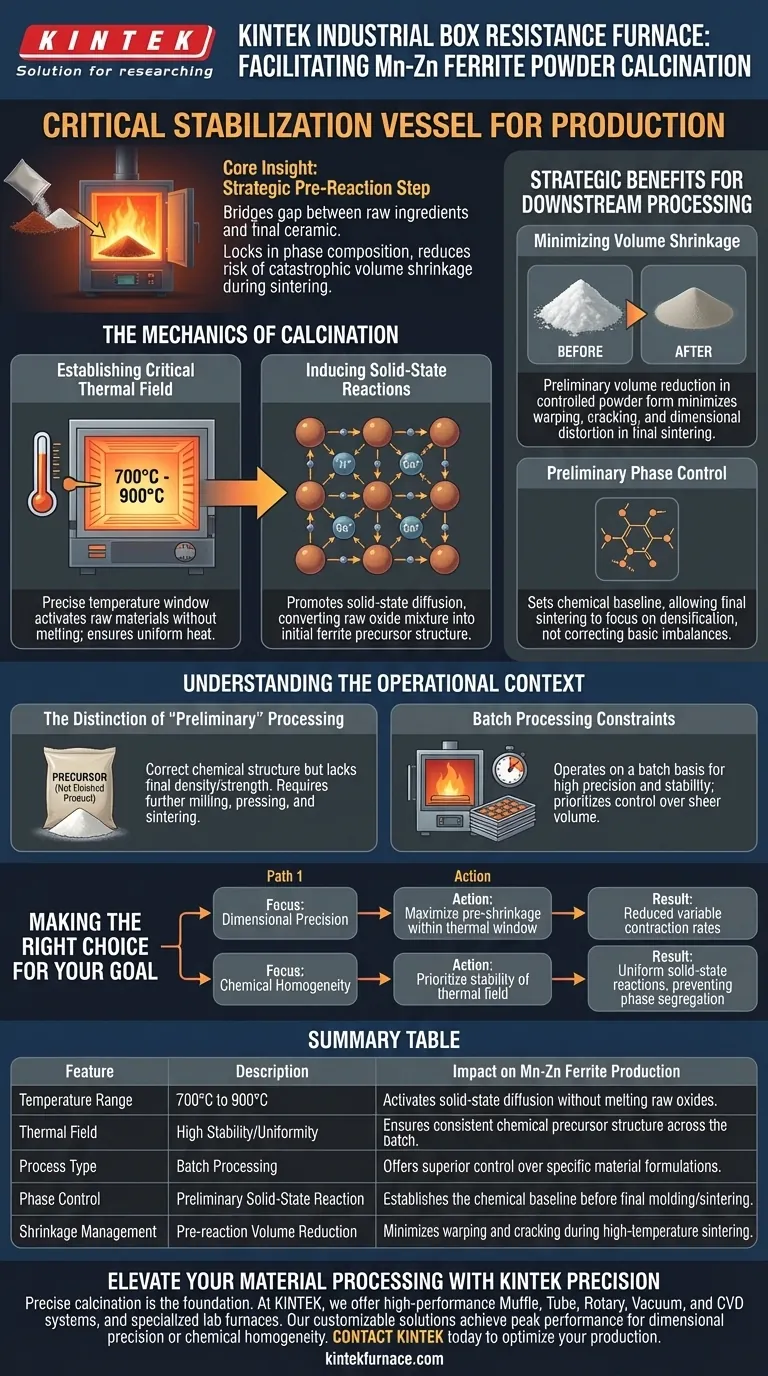

Un forno a resistenza industriale a scatola funge da vasca di stabilizzazione critica per la produzione di polveri di ferrite di Mn-Zn. Facilita la calcinazione stabilendo un campo termico preciso e stabile tra 700 e 900 °C, che innesca reazioni preliminari allo stato solido tra gli ossidi grezzi per creare una struttura precursore della ferrite.

Concetto chiave: La calcinazione è una fase strategica di pre-reazione che colma il divario tra gli ingredienti grezzi e la ceramica finale. Bloccando la composizione di fase e pre-reagendo la polvere in un forno a resistenza a scatola, si riduce significativamente il rischio di un restringimento catastrofico del volume durante la successiva fase di sinterizzazione ad alta temperatura.

La meccanica della calcinazione

Stabilire il campo termico critico

La funzione principale del forno a resistenza a scatola è mantenere una finestra di temperatura specifica, rigorosamente compresa tra 700 e 900 °C.

Questo intervallo è sufficientemente energetico per attivare le materie prime ma abbastanza basso da evitare la fusione o la completa densificazione. La stabilità di questo campo termico garantisce che l'intero lotto di polvere riceva un'energia termica uniforme.

Indurre reazioni allo stato solido

All'interno di questo ambiente riscaldato, il forno facilita l'interazione degli ossidi grezzi.

Anziché fondere i materiali, il calore promuove la diffusione allo stato solido. Questo processo sposta gli ioni tra le particelle, convertendo la miscela di ossidi grezzi nella struttura precursore della ferrite iniziale richiesta per le applicazioni magnetiche.

Benefici strategici per l'elaborazione a valle

Minimizzare il restringimento del volume

Una delle principali sfide nella produzione di ferrite è la contrazione fisica del materiale durante l'elaborazione finale.

La fase di calcinazione nel forno a scatola costringe il materiale a subire una riduzione preliminare del volume. Gestendo questo restringimento in anticipo in forma di polvere controllata, si minimizza il rischio di deformazioni, crepe o distorsioni dimensionali durante la sinterizzazione finale ad alta temperatura della parte stampata.

Controllo preliminare di fase

Il forno consente agli ingegneri di dettare la composizione di fase del materiale prima ancora che venga stampato.

Controllando l'esposizione termica nel forno a scatola, si imposta la base chimica del materiale. Questo controllo preliminare garantisce che la fase di sinterizzazione finale si concentri sulla densificazione piuttosto che sulla correzione di squilibri chimici di base.

Comprendere il contesto operativo

La distinzione dell'elaborazione "preliminare"

È fondamentale riconoscere che l'output di questo forno è un precursore, non un prodotto finito.

Il materiale che esce dal forno a scatola ha la corretta struttura chimica ma manca della densità e della resistenza meccanica della ferrite finale. Deve ancora subire la macinazione, la pressatura e un ciclo di sinterizzazione finale ad alta temperatura per diventare un componente funzionale.

Vincoli di elaborazione a lotti

Essendo un forno di tipo "a scatola", questa apparecchiatura opera tipicamente su base batch piuttosto che a flusso continuo.

Ciò garantisce elevata precisione e stabilità per formulazioni specifiche, ma può limitare la velocità di produzione rispetto ai forni a tunnel continui. È una scelta di attrezzatura che privilegia il controllo rispetto al volume puro.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua produzione di ferrite di Mn-Zn, allinea le impostazioni del tuo forno alle tue specifiche esigenze di processo:

- Se il tuo obiettivo principale è la precisione dimensionale: Assicurati che il processo di calcinazione sfrutti appieno la finestra termica per massimizzare il pre-restringimento, riducendo i tassi di contrazione variabili durante la sinterizzazione finale.

- Se il tuo obiettivo principale è l'omogeneità chimica: Dai priorità alla stabilità del campo termico per garantire reazioni uniformi allo stato solido in tutto il lotto, prevenendo la segregazione di fase.

Una calcinazione efficace è il fondamento delle ceramiche ferritiche ad alte prestazioni, trasformando ossidi grezzi volatili in una risorsa di produzione stabile e prevedibile.

Tabella riassuntiva:

| Caratteristica | Descrizione | Impatto sulla produzione di ferrite di Mn-Zn |

|---|---|---|

| Intervallo di temperatura | 700°C - 900°C | Attiva la diffusione allo stato solido senza fondere gli ossidi grezzi. |

| Campo termico | Elevata stabilità/uniformità | Garantisce una struttura precursore chimica coerente in tutto il lotto. |

| Tipo di processo | Elaborazione a lotti | Offre un controllo superiore su specifiche formulazioni di materiali. |

| Controllo di fase | Reazione preliminare allo stato solido | Stabilisce la base chimica prima dello stampaggio/sinterizzazione finale. |

| Gestione del restringimento | Riduzione del volume di pre-reazione | Minimizza deformazioni e crepe durante la sinterizzazione ad alta temperatura. |

Migliora la tua elaborazione dei materiali con la precisione KINTEK

Una calcinazione precisa è il fondamento della produzione di ferrite di Mn-Zn ad alte prestazioni. In KINTEK, comprendiamo che la stabilità termica e la personalizzazione sono fondamentali per il tuo successo. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme ad altri forni specializzati ad alta temperatura per laboratori su misura per le tue specifiche uniche.

Sia che ti concentri sulla precisione dimensionale o sull'omogeneità chimica, i nostri forni industriali personalizzabili garantiscono che i tuoi materiali raggiungano prestazioni ottimali. Contatta KINTEK oggi stesso per discutere le tue esigenze di trattamento termico e scopri come la nostra esperienza può ottimizzare i tuoi risultati di produzione.

Guida Visiva

Riferimenti

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge il processo di calcinazione a stadi in un forno a muffola nella preparazione dei catalizzatori CuO/CuCo2O4?

- Come funziona un forno a muffola?Riscaldamento di precisione per risultati privi di contaminazione

- Quali sono le funzioni primarie dei forni industriali ad alta temperatura a muffola o a tubo nella sinterizzazione delle celle elettrolitiche ceramiche protoniche (PCEC)?

- Quale ruolo svolge un forno a muffola nella lavorazione termica della sintesi di cristalli? Padronanza della crescita precisa dei cristalli

- Perché è necessaria una fornace di combustione di grado industriale per il rottame di filo di rame smaltato? Garantire la raffinazione del rame ad alta purezza

- Qual è la differenza tra forno elettrico e forno a muffola? Una guida alla scelta della soluzione di riscaldamento giusta

- Qual è la struttura di un forno elettrico a cassone? Scopri i componenti principali per un riscaldamento preciso

- Qual è il ruolo primario di una muffola nella calcinazione del catalizzatore DPC/RuPt? Raggiungere una precisione di 800 °C