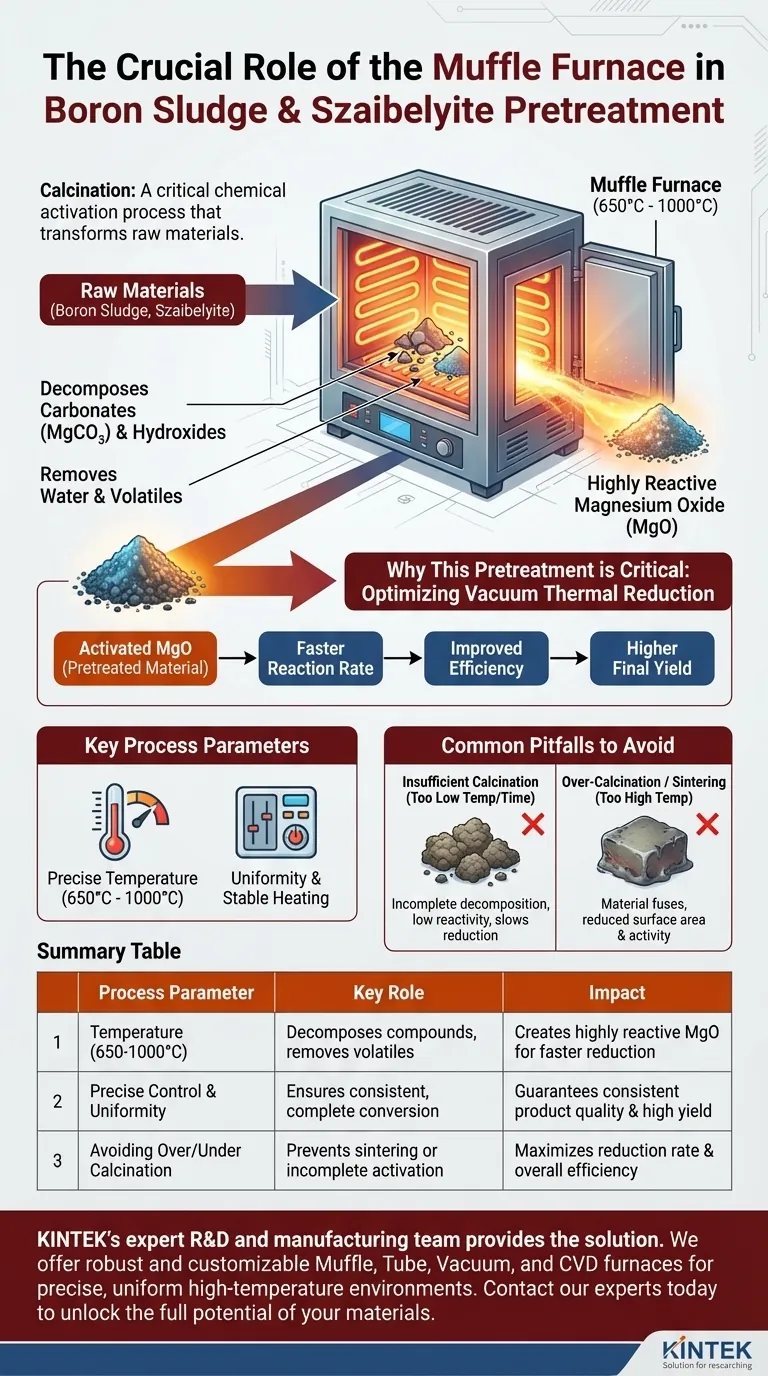

Nel pretrattamento del fango di boro e della szaibelyite, la fornace a resistenza a scatola, o fornace a muffola, svolge il ruolo critico di calcinazione. Questo processo utilizza un ambiente ad alta temperatura controllato con precisione (tipicamente da 650°C a 1000°C) per decomporre carbonati e idrossidi, rimuovere l'acqua cristallina e allontanare i componenti volatili dalle materie prime. Ciò trasforma fondamentalmente i materiali per prepararli alla fase successiva di lavorazione.

La fornace non è semplicemente un riscaldatore; è un reattore chimico. Il suo scopo principale è produrre un ossido di magnesio altamente reattivo, che è la chiave per migliorare la velocità e l'efficienza complessiva del successivo processo di riduzione termica sotto vuoto.

La Funzione Principale: Calcinazione per l'Attivazione Chimica

L'intero obiettivo di collocare fango di boro e szaibelyite in una fornace a muffola è attivare i materiali attraverso un processo chiamato calcinazione. Non si tratta solo di purificazione; si tratta di cambiare fondamentalmente le proprietà chimiche della materia prima.

Decomposizione di Composti Indesiderati

Le materie prime contengono composti stabili come il carbonato di magnesio (MgCO₃) e vari idrossidi. L'alto calore all'interno della fornace fornisce l'energia necessaria per rompere questi legami chimici, scomponendoli in forme più semplici e utili.

Rimozione di Acqua e Volatili

Durante il riscaldamento, l'acqua cristallina legata e altre impurità volatili vengono vaporizzate e rimosse dal materiale. Questa fase di purificazione è essenziale per prevenire reazioni collaterali indesiderate nelle fasi successive.

Creazione di Ossido di Magnesio ad Alta Attività

Questo è il risultato più importante. La decomposizione dei carbonati e degli idrossidi produce ossido di magnesio (MgO). Le condizioni controllate del processo di calcinazione assicurano che questo MgO abbia un alto grado di attività chimica, il che significa che reagirà più prontamente nei passaggi successivi.

Perché Questo Pretrattamento è Critico

La fase di calcinazione non esiste isolatamente. Viene eseguita specificamente per ottimizzare la fase successiva, più complessa, del processo: la riduzione termica sotto vuoto. Senza un pretrattamento adeguato, l'intera estrazione diventa molto meno efficiente.

Preparazione per la Riduzione Termica Sotto Vuoto

L'obiettivo finale è utilizzare un agente riducente per estrarre elementi preziosi. Il materiale pretrattato e attivato funge da input ideale per questa fase di riduzione termica sotto vuoto.

Miglioramento della Velocità e dell'Efficienza di Riduzione

L'elevata attività chimica dell'ossido di magnesio prodotto durante la calcinazione è la chiave. Questo MgO attivato reagisce molto più velocemente e completamente durante la riduzione, migliorando significativamente l'efficienza complessiva del processo.

Garanzia di una Resa Finale Maggiore

Un processo di riduzione più efficiente si traduce direttamente in una maggiore resa del prodotto finale desiderato. Preparando adeguatamente i materiali, si massimizza la produzione dalla stessa quantità di materia prima.

Comprensione dei Parametri Chiave del Processo

Riscaldare semplicemente il materiale non è sufficiente. Il successo della calcinazione dipende interamente dal controllo preciso offerto dalla fornace a muffola.

Il Ruolo Critico della Temperatura

L'intervallo di temperatura di 650°C - 1000°C non è arbitrario. È accuratamente selezionato per essere sufficientemente alto da garantire la completa decomposizione di carbonati e idrossidi.

L'Importanza del Controllo Preciso

Una fornace a muffola fornisce un ambiente di riscaldamento altamente uniforme e stabile. Ciò impedisce surriscaldamenti o sottoriscaldamenti localizzati, garantendo che l'intero lotto di materiale venga convertito uniformemente nello stato desiderato ad alta attività.

Errori Comuni da Evitare

Errori nella fase di calcinazione possono compromettere l'intero processo, dimostrando perché è necessaria una fornace specializzata.

Calcinazione Insufficiente

Se la temperatura è troppo bassa o il tempo di riscaldamento è troppo breve, la decomposizione sarà incompleta. Ciò lascia impurità e si traduce in un MgO meno attivo, che rallenterà e ridurrà significativamente l'efficienza della fase di riduzione termica.

Sovra-calcinazione o Sinterizzazione

Se la temperatura è troppo alta, le particelle di ossido di magnesio appena formate possono iniziare a fondersi, un processo noto come sinterizzazione. Ciò riduce drasticamente l'area superficiale del materiale e la sua attività chimica, vanificando lo scopo del pretrattamento.

Fare la Scelta Giusta per il Tuo Processo

Ottimizzare la fase di calcinazione significa bilanciare decomposizione e attivazione. Il tuo obiettivo determina il tuo focus.

- Se il tuo obiettivo principale è massimizzare la reattività del materiale: Il tuo obiettivo è trovare la temperatura più alta possibile che raggiunga la completa decomposizione senza innescare la sinterizzazione.

- Se il tuo obiettivo principale è l'efficienza complessiva del processo: Riconosci che una corretta calcinazione è un investimento diretto in una fase di riduzione sotto vuoto più rapida, più efficace e con una resa maggiore.

- Se il tuo obiettivo principale è la coerenza del prodotto: Sfrutta il preciso controllo della temperatura della fornace a muffola per garantire che ogni lotto di materiale sia pretrattato secondo lo stesso identico standard.

In definitiva, padroneggiare la fase di calcinazione è fondamentale per sbloccare il pieno potenziale delle tue materie prime.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo Chiave nel Pretrattamento | Impatto sul Prodotto Finale |

|---|---|---|

| Temperatura (650°C - 1000°C) | Decompone carbonati/idrossidi; rimuove volatili. | Crea MgO altamente reattivo per una riduzione più rapida. |

| Controllo Preciso e Uniformità | Garantisce una decomposizione completa ed uniforme lotto dopo lotto. | Garantisce una qualità del prodotto costante e un'elevata resa finale. |

| Evitare Sovra/Sotto Calcinazione | Previene la sinterizzazione o l'attivazione incompleta. | Massimizza la velocità di riduzione e l'efficienza complessiva del processo. |

Pronto a ottimizzare il tuo processo di pretrattamento del fango di boro e della szaibelyite?

Una fase di calcinazione controllata con precisione non è solo un riscaldamento, è un'attivazione chimica critica che determina direttamente il successo e l'efficienza della tua intera operazione di riduzione termica sotto vuoto. Scegliere la fornace giusta significa scegliere rese più elevate e processi più rapidi.

Il team esperto di R&S e produzione di KINTEK fornisce la soluzione. Offriamo una gamma di robuste e personalizzabili fornaci a muffola, a tubo, sotto vuoto e CVD progettate per fornire l'ambiente ad alta temperatura preciso e uniforme di cui il tuo laboratorio necessita per risultati coerenti e di alta qualità.

Discutiamo come una fornace KINTEK possa diventare la pietra angolare della tua efficienza. Contatta oggi i nostri esperti per una consulenza personalizzata e sblocca il pieno potenziale dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico