Alla sua base, un forno a muffola si differenzia da un forno o una fornace standard per il suo principio di progettazione fondamentale: l'isolamento. Mentre un forno tradizionale o una fornace a fiamma diretta espone i materiali alla fonte di calore e ai suoi sottoprodotti, un forno a muffola racchiude il materiale in una camera separata e sigillata—la "muffola"—che viene poi riscaldata dall'esterno. Questo design fornisce un'uniformità di temperatura superiore e previene la contaminazione.

La distinzione critica non riguarda solo le temperature più elevate; riguarda il controllo. Un forno a muffola separa il materiale dagli elementi riscaldanti e dai gas atmosferici, creando un ambiente puro e stabile essenziale per processi scientifici e industriali sensibili.

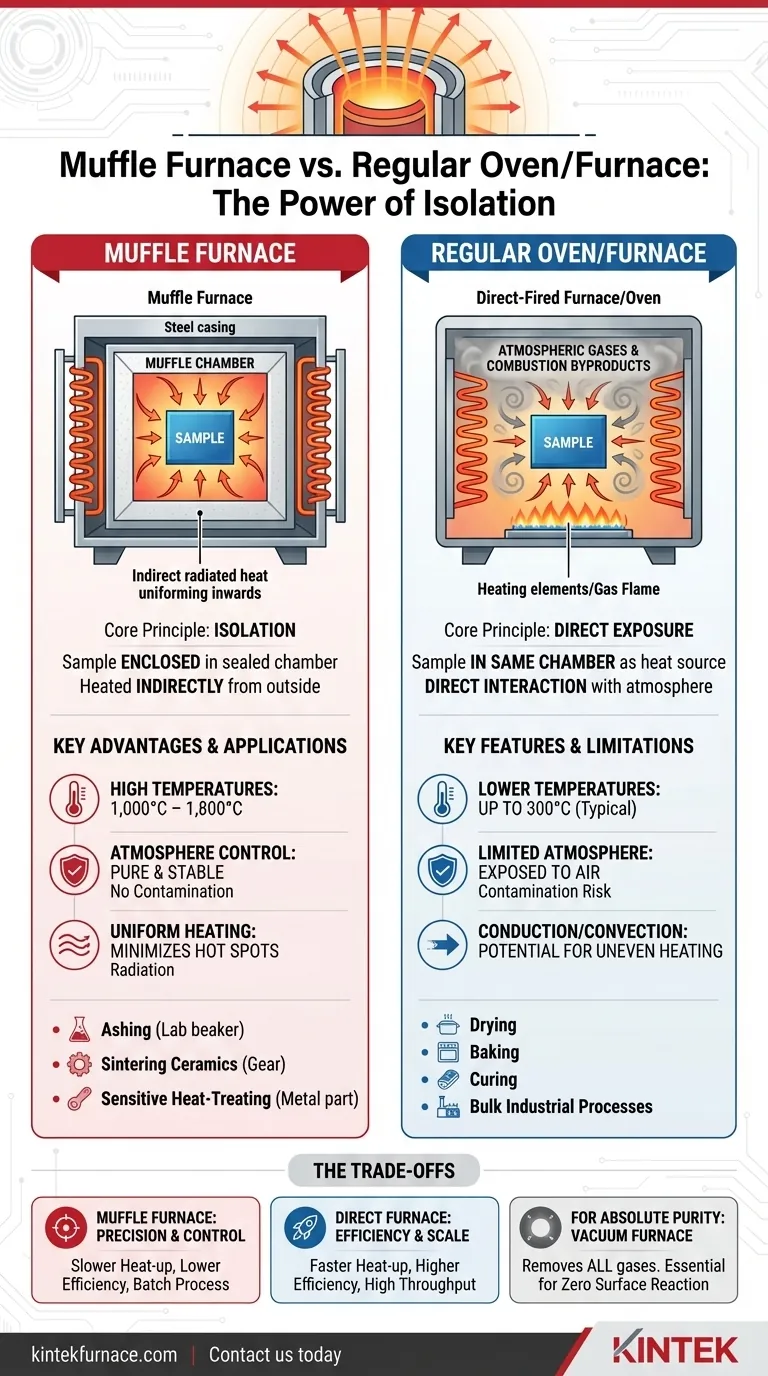

Il principio distintivo: isolamento vs. esposizione diretta

Per comprendere le differenze pratiche, dobbiamo prima esaminare la distinzione architettonica fondamentale tra questi strumenti.

Come funziona un forno a muffola

Un forno a muffola contiene una camera interna, o "muffola", tipicamente realizzata in materiale ceramico ad alta temperatura.

Gli elementi riscaldanti si trovano all'esterno di questa camera. Essi riscaldano la muffola, che poi irradia calore in modo uniforme e delicato sul campione all'interno.

Questo metodo di riscaldamento indiretto assicura che il campione sia completamente isolato da qualsiasi sottoprodotto della combustione, arco elettrico o impatto diretto della fiamma.

Come funziona un forno o una fornace standard

In una fornace a fiamma diretta, il materiale viene posizionato nella stessa camera della fonte di calore, che sia una fiamma a gas o un elemento elettrico.

Questa esposizione diretta significa che il materiale è soggetto all'atmosfera della fornace, che può includere gas derivanti dalla combustione (come monossido di carbonio o vapore acqueo) o semplicemente aria.

Sebbene efficaci per molte applicazioni, questa mancanza di isolamento rende le fornaci standard inadatte per processi in cui la purezza atmosferica è critica.

Principali fattori distintivi spiegati

Il principio di progettazione dell'isolamento porta a diverse differenze cruciali in termini di prestazioni e applicazione.

Intervallo di temperatura e applicazione

I forni a muffola sono progettati per applicazioni ad alta temperatura, operando comunemente tra 1.000°C e 1.800°C (1832°F a 3272°F).

Questo li rende ideali per processi come l'incenerimento (combustione di materiale organico per l'analisi), la sinterizzazione di ceramiche e il trattamento termico dei metalli.

I forni da laboratorio o da cucina standard, al contrario, raramente superano i 300°C (572°F) e sono progettati per l'essiccazione, la cottura o la polimerizzazione a soglie termiche molto più basse.

Controllo dell'atmosfera e contaminazione

Questo è il vantaggio principale del forno a muffola. Isolandolo il campione, previene reazioni chimiche indesiderate con gas atmosferici come l'ossigeno.

Questo è fondamentale per l'analisi gravimetrica, dove anche una minima ossidazione può falsare i risultati, o per il trattamento di materiali che devono rimanere chimicamente puri.

In una fornace diretta, il materiale è costantemente esposto all'atmosfera ambiente, rendendola inadatta per applicazioni che richiedono alta purezza.

Meccanismo di trasferimento del calore

Un forno a muffola riscalda principalmente tramite radiazione. Le pareti calde della camera interna irradiano energia termica uniformemente su tutta la superficie del campione.

Questo fornisce un riscaldamento eccezionalmente uniforme, riducendo al minimo i punti caldi che possono verificarsi nelle fornaci a fiamma diretta dove il campione è più vicino alla fonte di calore.

Comprendere i compromessi

Scegliere la tecnologia giusta richiede la comprensione dei limiti e dei costi associati a ciascun approccio.

Forno a muffola: precisione a un costo

Il principale compromesso per la precisione di un forno a muffola è l'efficienza energetica. Riscaldare una camera intermedia (la muffola) prima di riscaldare il campione consuma più energia e può portare a tempi di riscaldamento più lenti rispetto a una fornace diretta.

Sono tipicamente utilizzati per processi più piccoli, basati su lotti, dove il controllo è più importante della produttività.

Fornace diretta: efficienza e scala

Le fornaci a fiamma diretta sono spesso più efficienti dal punto di vista energetico ed economiche per applicazioni industriali su larga scala come la forgiatura o la ricottura di massa.

In questi processi, l'elevata produttività è la priorità e un certo livello di interazione atmosferica con il materiale è accettabile o irrilevante.

Quando considerare un forno a vuoto

Per il massimo livello di purezza, anche un forno a muffola potrebbe non essere sufficiente. Se la semplice presenza di aria è un contaminante, è necessario un forno a vuoto.

Un forno a vuoto rimuove tutta l'aria e i gas dalla camera, creando un vuoto. Questo è essenziale per processi come la brasatura di componenti aerospaziali o la produzione di impianti medici, dove non è tollerabile alcuna reazione superficiale.

Scegliere la soluzione giusta per il tuo obiettivo

I requisiti specifici della tua applicazione per temperatura, purezza e scala determineranno la tecnologia di riscaldamento corretta.

- Se il tuo obiettivo principale è l'analisi di alta purezza o il trattamento termico di materiali sensibili: Un forno a muffola è la scelta corretta grazie al suo superiore isolamento atmosferico e all'uniformità della temperatura.

- Se il tuo obiettivo principale è il riscaldamento in massa o processi in cui l'atmosfera non è una preoccupazione: Una fornace standard a fiamma diretta offre una migliore efficienza energetica e scalabilità per operazioni su scala industriale.

- Se il tuo obiettivo principale è la purezza assoluta senza alcuna interazione atmosferica: Un forno a vuoto è l'unica tecnologia in grado di soddisfare le esigenze di applicazioni altamente sensibili.

In definitiva, la scelta del forno giusto è una questione di abbinare il livello di controllo ambientale dello strumento alle esigenze precise del tuo processo.

Tabella riassuntiva:

| Caratteristica | Forno a muffola | Forno/Fornace tradizionale |

|---|---|---|

| Principio di design | Isolamento tramite camera interna sigillata | Esposizione diretta alla fonte di calore |

| Intervallo di temperatura | Da 1.000°C a 1.800°C | Fino a 300°C (tipico) |

| Controllo dell'atmosfera | Alta purezza, previene la contaminazione | Limitato, esposto ai gas ambientali |

| Trasferimento di calore | Radiazione per riscaldamento uniforme | Conduzione/convezione diretta |

| Applicazioni primarie | Incenerimento, sinterizzazione, trattamenti termici sensibili | Essiccazione, cottura, processi industriali di massa |

Hai bisogno di un forno che garantisca purezza e precisione per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per alte temperature, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo un'elevata personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo