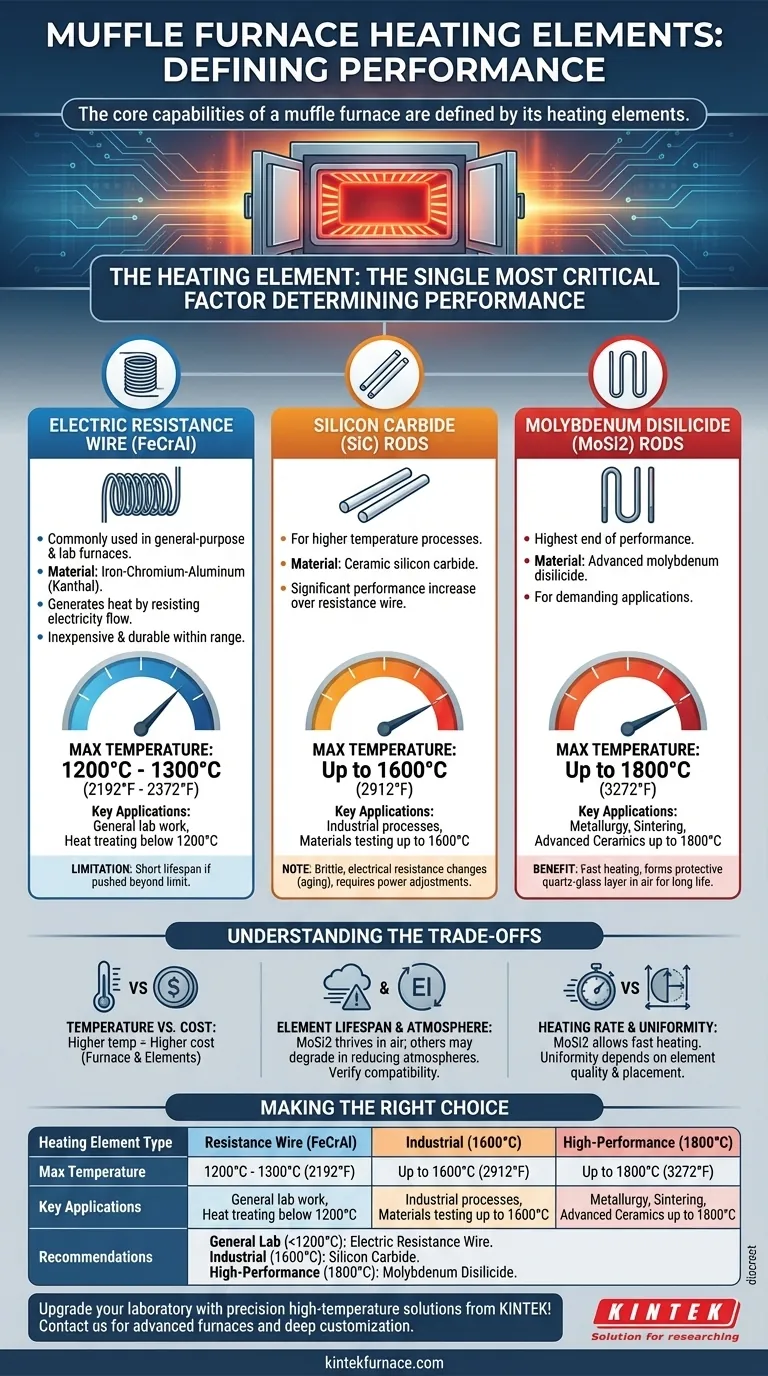

In fondo, le capacità di un forno a muffola sono definite dai suoi elementi riscaldanti. I tipi principali si distinguono per il materiale utilizzato per questi elementi: filo a resistenza elettrica, barre di carburo di silicio (SiC) e barre di disiliciuro di molibdeno (MoSi2). Ogni materiale determina la temperatura massima del forno, la velocità di riscaldamento e l'idoneità per diverse applicazioni.

L'elemento riscaldante specifico all'interno di un forno a muffola non è solo un componente; è il fattore più critico che determina il campo di prestazioni del forno. Scegliere il forno giusto significa prima comprendere i limiti di temperatura e atmosferici imposti dal suo elemento riscaldante.

Uno sguardo più da vicino ai tipi di elementi riscaldanti

La scelta dell'elemento riscaldante è un compromesso diretto tra temperatura di esercizio, longevità e costo. Comprendere queste tre categorie principali è il primo passo per selezionare lo strumento corretto per un processo specifico ad alta temperatura.

Filo a resistenza elettrica (FeCrAl)

Questi sono gli elementi riscaldanti più comuni che si trovano nei forni a muffola per uso generale e da laboratorio. Sono tipicamente realizzati con una lega di ferro-cromo-alluminio, spesso nota con il nome commerciale Kanthal.

Questi elementi funzionano resistendo al flusso di elettricità, il che genera calore. Sono relativamente economici e durevoli per applicazioni all'interno del loro intervallo di temperatura.

La loro limitazione principale è una temperatura massima di esercizio di circa 1200°C a 1300°C (2192°F a 2372°F). Spingerli oltre questo limite accorcia drasticamente la loro durata.

Barre di Carburo di Silicio (SiC)

Per processi che richiedono temperature più elevate, le barre di carburo di silicio sono il passo successivo. Questi elementi ceramici offrono un aumento significativo delle prestazioni rispetto al filo a resistenza.

Le barre in SiC possono operare continuamente a temperature fino a 1600°C (2912°F). Ciò le rende adatte per applicazioni industriali più esigenti, come alcuni trattamenti del vetro e test sui materiali.

Sono più fragili degli elementi a filo e la loro resistenza elettrica può cambiare nel tempo, un fenomeno noto come invecchiamento, che potrebbe richiedere aggiustamenti periodici all'alimentazione.

Barre di Disiliciuro di Molibdeno (MoSi2)

All'estremità superiore dello spettro delle prestazioni ci sono gli elementi realizzati in disiliciuro di molibdeno. Questi sono materiali avanzati utilizzati per le applicazioni più esigenti.

Gli elementi MoSi2 possono raggiungere temperature di lavoro fino a 1800°C (3272°F), consentendo sofisticati processi metallurgici come la sinterizzazione, il debinding e la ricerca su ceramiche avanzate.

Questi elementi possono essere riscaldati molto rapidamente. In un'atmosfera ossidante (come l'aria), formano uno strato protettivo di vetro di quarzo sulla loro superficie, il che consente una lunga durata anche a temperature estreme.

Comprendere i compromessi

La selezione di un forno è un esercizio di bilanciamento tra i requisiti di prestazione e i vincoli pratici. L'elemento riscaldante è al centro di questa decisione.

Temperatura vs. Costo

La relazione è diretta e inevitabile: maggiore è la temperatura massima di esercizio, maggiore è il costo del forno e dei suoi elementi di ricambio. Un forno MoSi2 rappresenta un investimento significativamente maggiore rispetto a un modello standard con filo a resistenza.

Durata dell'elemento e atmosfera

L'atmosfera interna del forno gioca un ruolo critico. Mentre gli elementi MoSi2 prosperano nell'aria, alcuni elementi possono degradarsi rapidamente in atmosfere riducenti come l'idrogeno o l'azoto. Verificare sempre che il materiale dell'elemento sia compatibile con il gas di processo richiesto.

Velocità di riscaldamento e uniformità

Le proprietà del materiale influenzano direttamente le prestazioni. Gli elementi MoSi2 consentono velocità di riscaldamento eccezionalmente rapide, migliorando l'efficienza del processo. Tuttavia, la vera uniformità di riscaldamento dipende dalla qualità e dal posizionamento degli elementi all'interno della camera isolata, indipendentemente dal tipo di materiale.

Scegliere la soluzione giusta per la tua applicazione

I requisiti specifici del tuo processo dovrebbero guidare la tua decisione. Considera la tua temperatura massima richiesta e il budget per determinare la migliore soluzione.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale o il trattamento termico al di sotto dei 1200°C: Un forno con elementi a resistenza elettrica (FeCrAl) offre la soluzione più economica e affidabile.

- Se il tuo obiettivo principale sono i processi industriali o i test sui materiali fino a 1600°C: Un forno dotato di elementi in Carburo di Silicio (SiC) fornisce la capacità di temperatura più elevata necessaria.

- Se il tuo obiettivo principale è la metallurgia ad alte prestazioni, la sinterizzazione o le ceramiche avanzate fino a 1800°C: Un forno con elementi in Disiliciuro di Molibdeno (MoSi2) è essenziale per raggiungere queste temperature estreme.

Allineando le capacità dell'elemento riscaldante con le tue specifiche esigenze di temperatura e processo, garantirai sia il successo operativo che un buon investimento.

Tabella riassuntiva:

| Tipo di elemento riscaldante | Temperatura massima | Applicazioni chiave |

|---|---|---|

| Filo a resistenza elettrica (FeCrAl) | 1200°C - 1300°C | Lavoro di laboratorio generale, trattamento termico |

| Barre di Carburo di Silicio (SiC) | Fino a 1600°C | Processi industriali, test sui materiali |

| Barre di Disiliciuro di Molibdeno (MoSi2) | Fino a 1800°C | Metallurgia, sinterizzazione, ceramiche avanzate |

Migliora il tuo laboratorio con soluzioni di precisione per alte temperature di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati come sistemi a muffola, a tubo, rotanti, sottovuoto e atmosfera, e CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche per una maggiore efficienza e risultati. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo