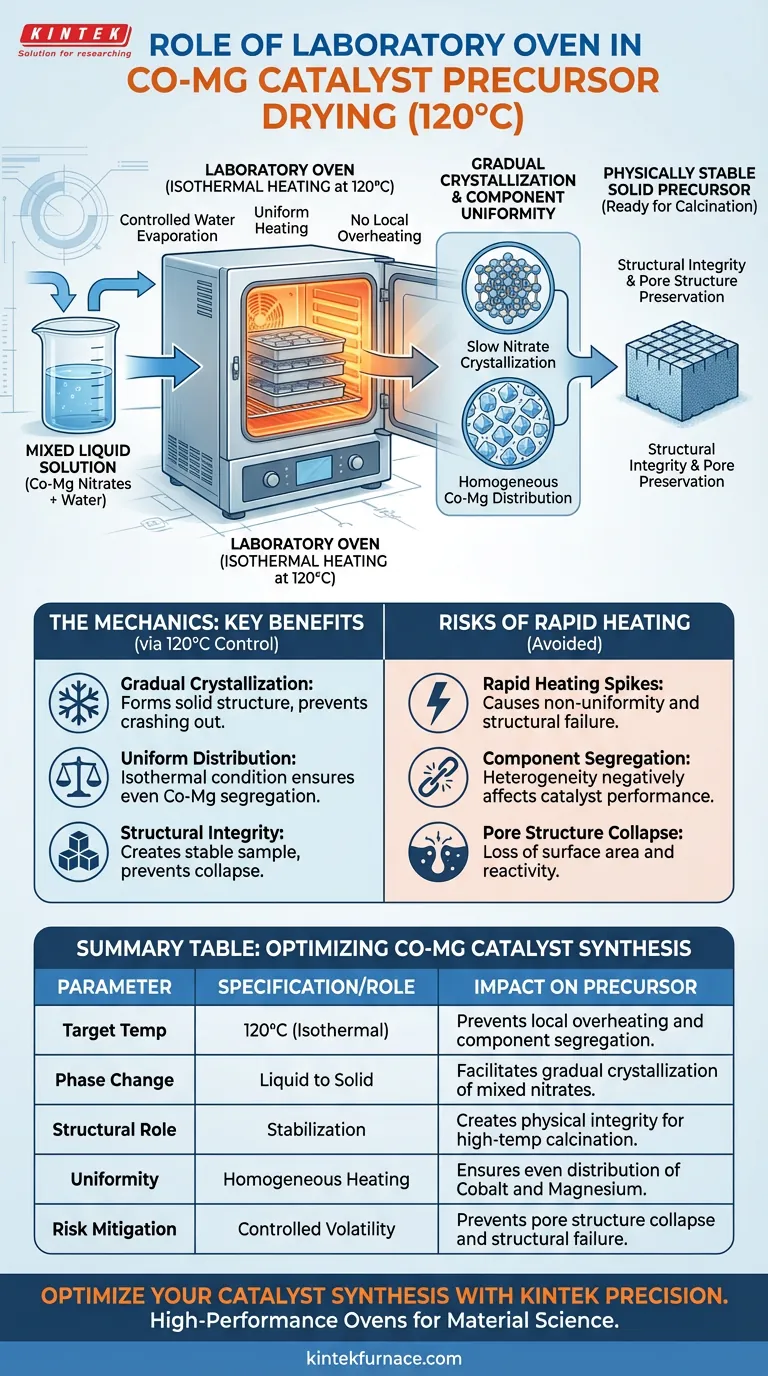

Nella sintesi dei precursori del catalizzatore Cobalto-Magnesio (Co–Mg), un forno da laboratorio funge da strumento critico per il riscaldamento isotermo controllato a esattamente 120°C. La sua funzione principale è quella di rimuovere sistematicamente l'acqua libera dalla soluzione mista, il che costringe i nitrati misti a concentrarsi e cristallizzare gradualmente piuttosto che precipitare.

Concetto chiave Il forno da laboratorio agisce come una camera di stabilizzazione che converte una miscela liquida in un precursore solido. Mantenendo rigorosamente i 120°C, previene il surriscaldamento locale e garantisce una distribuzione uniforme dei componenti, creando la stabilità fisica necessaria per la successiva fase di calcinazione ad alta temperatura.

La meccanica dell'essiccazione controllata

Facilitare la cristallizzazione graduale

La fase di essiccazione non è semplicemente disidratazione; è un processo di cambiamento di fase. Il forno da laboratorio fornisce un ambiente costante a 120°C per far evaporare l'acqua libera dalla soluzione mista.

Questa evaporazione controllata consente ai nitrati misti all'interno della soluzione di concentrarsi lentamente. Man mano che l'acqua lascia, i nitrati cristallizzano gradualmente, formando una struttura solida piuttosto che precipitare casualmente dalla soluzione.

Garantire una distribuzione uniforme dei componenti

Una sfida critica nella preparazione dei catalizzatori è mantenere l'omogeneità della miscela. La capacità del forno di fornire riscaldamento isotermo è la soluzione a questo problema.

Mantenendo la temperatura costante in tutta la camera, il forno previene il "surriscaldamento locale". Se si verificassero punti caldi, alcune parti della miscela si asciugherebbero più velocemente di altre, portando a una segregazione non uniforme dei componenti di Cobalto e Magnesio.

Stabilire l'integrità strutturale

Creare un campione fisicamente stabile

L'output finale della fase di essiccazione in forno è un campione solido. Questo solido deve essere fisicamente stabile per resistere ai rigori del passo successivo del processo: la calcinazione ad alta temperatura.

Se il precursore rimane troppo umido o viene essiccato in modo non uniforme, potrebbe mancare la robustezza strutturale richiesta per la calcinazione. Il forno assicura che il materiale sia completamente preparato, fungendo da ponte tra la soluzione liquida e il catalizzatore attivo finale.

Prevenire il collasso strutturale

Sebbene l'obiettivo principale per i precursori Co-Mg sia la cristallizzazione dei nitrati, i principi dell'essiccazione controllata proteggono anche la struttura dei pori del materiale. Picchi di temperatura rapidi possono causare il collasso della "rete gel" o della struttura dei pori.

Aderendo a un costante 120°C, il forno consente la lenta rimozione dei volatili. Ciò preserva l'architettura interna del precursore, che è vitale per l'area superficiale finale e la reattività del catalizzatore.

Comprendere i compromessi

Il rischio di riscaldamento rapido

È allettante aumentare le temperature per accelerare la produzione. Tuttavia, discostarsi dal protocollo controllato di 120°C introduce rischi significativi.

Il riscaldamento rapido o le fluttuazioni di temperatura possono portare a una distribuzione non uniforme dei componenti. Una volta che i componenti si segregano durante la fase di essiccazione, questa eterogeneità è permanente e influenzerà negativamente le prestazioni del catalizzatore.

Essiccazione isotermica vs. sottovuoto

Mentre alcuni precursori (come notato in contesti supplementari) beneficiano dell'essiccazione sottovuoto a temperature più basse (ad esempio, 50-90°C) per prevenire l'ossidazione, i precursori Co-Mg richiedono specificamente l'energia termica di 120°C.

L'uso di un metodo sottovuoto a temperature più basse potrebbe non cristallizzare efficacemente i nitrati misti nel modo specifico richiesto per questo tipo di catalizzatore. La specifica condizione isotermica di 120°C è calibrata sulla chimica dei nitrati coinvolti.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi precursori di catalizzatore Co-Mg, assicurati che la tua attrezzatura di essiccazione sia allineata alle esigenze chimiche specifiche del substrato.

- Se il tuo obiettivo principale è l'uniformità dei componenti: Assicurati che il tuo forno disponga di capacità isotermiche verificate per prevenire il surriscaldamento locale e la segregazione dei componenti.

- Se il tuo obiettivo principale è la stabilità fisica: Aderisci rigorosamente al protocollo di 120°C per consentire la cristallizzazione graduale, stabilendo una base solida per la calcinazione.

L'essiccazione controllata non è un periodo di attesa passivo; è l'ingegnerizzazione attiva della struttura interna del catalizzatore.

Tabella riassuntiva:

| Parametro | Specifiche/Ruolo | Impatto sul precursore del catalizzatore |

|---|---|---|

| Temp. Target | 120°C (Isotermica) | Previene il surriscaldamento locale e la segregazione dei componenti. |

| Cambiamento di fase | Da liquido a solido | Facilita la cristallizzazione graduale dei nitrati misti. |

| Ruolo strutturale | Stabilizzazione | Crea integrità fisica per la calcinazione ad alta temperatura. |

| Uniformità | Riscaldamento omogeneo | Garantisce una distribuzione uniforme di Cobalto e Magnesio. |

| Mitigazione del rischio | Volatilità controllata | Previene il collasso della struttura dei pori e il cedimento strutturale. |

Ottimizza la sintesi del tuo catalizzatore con la precisione KINTEK

Non lasciare che un'essiccazione non uniforme comprometta i risultati della tua ricerca. In KINTEK, comprendiamo che le prestazioni del catalizzatore iniziano con la precisione termica. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo forni da laboratorio ad alte prestazioni e sistemi specializzati ad alta temperatura progettati per le rigorose esigenze della scienza dei materiali.

Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, la nostra attrezzatura offre la stabilità isotermica necessaria per prevenire la segregazione dei componenti e garantire l'integrità strutturale. Ogni unità è completamente personalizzabile per soddisfare i tuoi protocolli chimici unici.

Pronto ad elevare l'efficienza e la precisione del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Magira Zhylkybek, Yermek Aubakirov. Cobalt–Magnesium Oxide Catalysts for Deep Oxidation of Hydrocarbons. DOI: 10.3390/catal14020136

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il significato dell'analisi del diagramma di Bode per la stabilità del forno elettrico? Ottimizza Controllo e Precisione

- In che modo un forno industriale da banco migliora l'efficienza? Aumentare il risparmio energetico e l'uso dello spazio

- Perché si utilizza argon ad alta purezza per spurgare il forno? Garantire la precisione nei test di cinetica di ossidazione TGA

- Quale ruolo gioca l'elio nella sintesi delle nanoparticelle? Sblocca la precisione tramite condensazione di gas inerte

- Perché vengono aggiunti frammenti di SiC nella sinterizzazione a microonde? Migliorare l'uniformità del riscaldamento e prevenire crepe nelle ceramiche porose

- Perché è essenziale mantenere un ambiente tra 80 e 120°C? Ottimizza la tua lavorazione di deformazione plastica

- Qual è lo scopo principale di un forno ad alta temperatura nella decomposizione dell'ammoniaca? Massimizzare l'attivazione termica

- Quali sono i requisiti per il caricamento della polvere di zolfo nella sintesi di MoS2? Padroneggia l'intervallo di precisione di 50-150 mg