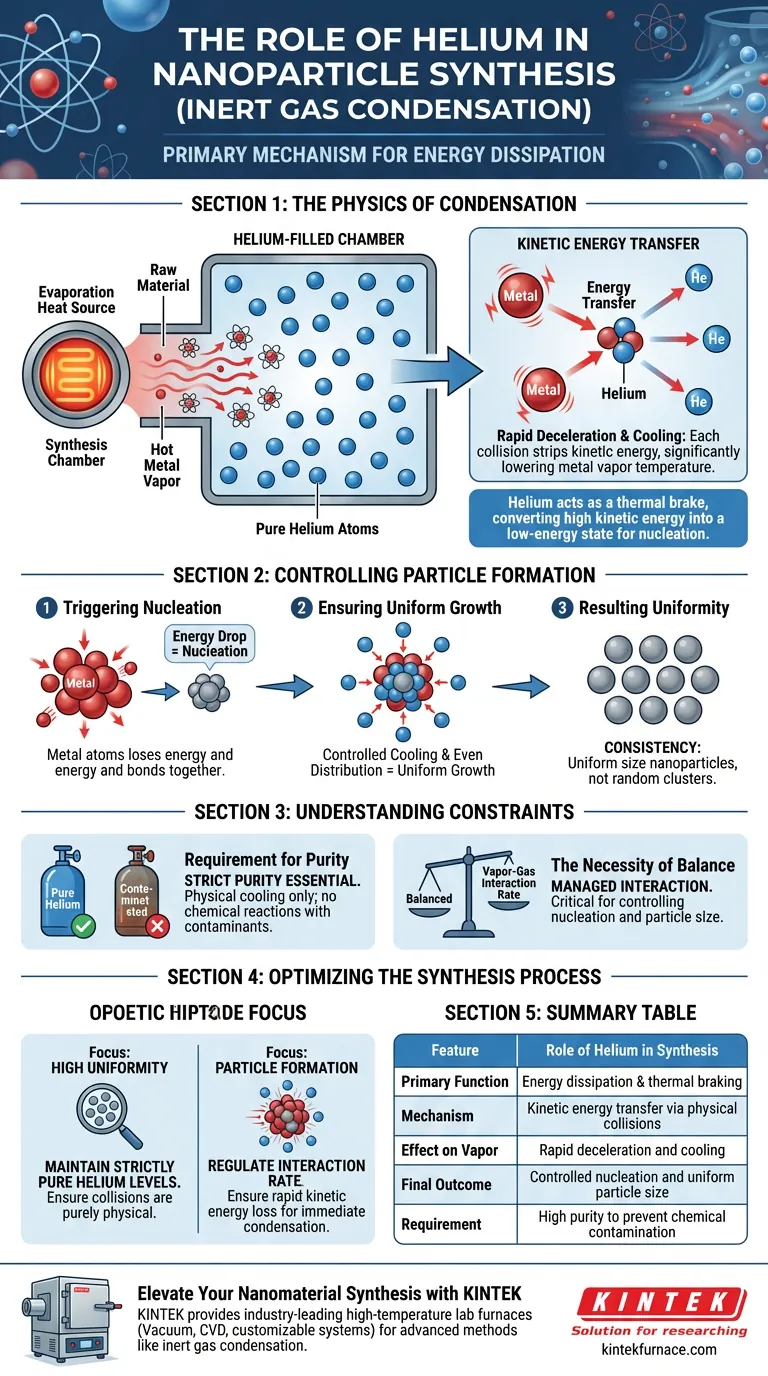

L'elio funge da meccanismo primario per la dissipazione di energia nel metodo di condensazione di gas inerte. Quando le materie prime vengono evaporate in fase gassosa, entrano in una camera riempita di elio puro, dove il gas agisce da refrigerante diretto. Attraverso collisioni fisiche con il vapore metallico caldo, gli atomi di elio sottraggono energia cinetica, causando la rapida decelerazione e condensazione necessarie per formare nanoparticelle solide.

L'atmosfera di elio agisce come un freno termico, convertendo l'alta energia cinetica del vapore metallico nello stato a bassa energia richiesto per la nucleazione. Questo raffreddamento controllato è il fattore determinante nella produzione di nanoparticelle di dimensioni uniformi.

La Fisica della Condensazione

Trasferimento di Energia Cinetica

La sintesi inizia con una fonte di calore di evaporazione che converte le materie prime in un vapore altamente energetico. Entrando nella camera riempita di elio, questi atomi metallici possiedono una significativa energia cinetica.

Il Ruolo della Collisione

Il raffreddamento avviene tramite interazione fisica diretta. Gli atomi del vapore metallico collidono con gli atomi di elio più freddi che riempiono la camera.

Rapida Decelerazione

Ogni collisione trasferisce energia dal vapore metallico all'elio. Ciò si traduce in una drastica e immediata perdita di energia cinetica per gli atomi metallici, abbassandone efficacemente la temperatura.

Controllo della Formazione delle Particelle

Innesco della Nucleazione

Man mano che gli atomi metallici perdono energia, non possono più mantenere uno stato gassoso. Questa caduta di energia costringe gli atomi a legarsi, innescando la nucleazione dove gli atomi si aggregano per formare solidi.

Garanzia di Crescita Uniforme

Poiché l'ambiente di elio circonda il vapore, il processo di raffreddamento è distribuito uniformemente. Questo meccanismo consente la crescita controllata dei nuclei.

Uniformità Risultante

Il risultato finale di questa specifica interazione di raffreddamento è la coerenza. Il processo produce nanoparticelle di dimensioni uniformi, piuttosto che una miscela di aggregati casuali.

Comprensione dei Vincoli

Requisito di Purezza

Il riferimento specifica l'uso di elio puro. Poiché l'obiettivo è la condensazione fisica piuttosto che la reazione chimica, i contaminanti nel gas potrebbero alterare la composizione del prodotto finale.

La Necessità di Equilibrio

Il processo si basa su un tasso di interazione specifico tra il vapore e il gas. Se il trasferimento di energia non viene gestito correttamente tramite il mezzo di elio, si perde il controllo sulla nucleazione e sulla dimensione delle particelle.

Ottimizzazione del Processo di Sintesi

Per utilizzare efficacemente la condensazione di gas inerte, è necessario considerare l'elio non solo come un gas di riempimento, ma come un componente termico attivo.

- Se il tuo obiettivo principale è l'elevata uniformità: Mantieni livelli di elio rigorosamente puri per garantire che le collisioni si traducano solo in raffreddamento fisico, non in alterazione chimica.

- Se il tuo obiettivo principale è la formazione di particelle: Regola l'interazione tra il vapore e l'elio per garantire che la perdita di energia cinetica sia sufficientemente rapida da innescare una condensazione immediata.

Padroneggiare l'ambiente di elio è la chiave per trasformare vapori volatili in nanostrutture precise.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Elio nella Sintesi |

|---|---|

| Funzione Primaria | Dissipazione di energia e frenata termica |

| Meccanismo | Trasferimento di energia cinetica tramite collisioni fisiche |

| Effetto sul Vapore | Rapida decelerazione e raffreddamento |

| Risultato Finale | Nucleazione controllata e dimensione uniforme delle particelle |

| Requisito | Elevata purezza per prevenire contaminazioni chimiche |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La produzione precisa di nanoparticelle richiede ambienti perfettamente controllati. KINTEK fornisce forni da laboratorio ad alta temperatura leader del settore, inclusi sistemi sottovuoto, CVD e personalizzabili, progettati per facilitare metodi avanzati come la condensazione di gas inerte.

Supportati da R&S esperti e produzione di precisione, i nostri sistemi garantiscono la stabilità termica e la purezza dei gas richieste dalla tua ricerca. Che tu abbia bisogno di un forno a muffola standard o di un sistema rotativo specializzato, KINTEK fornisce gli strumenti per trasformare vapori volatili in nanostrutture precise.

Contatta oggi i nostri specialisti per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché vengono applicati impulsi di riscaldamento specifici quando si monitorano le oscillazioni della superficie dei metalli fusi? Scopri le informazioni sui materiali

- Qual è il significato del processo di calcinazione per i catalizzatori a base di platino modificati con LaOx? Sbloccare l'attività pura

- Quale ruolo svolgono i bagni termostatici o le stufe a temperatura costante nel processo sol-gel per gli aerogel di carbonio? Master Kinetics

- In che modo un forno da laboratorio contribuisce al trattamento idrotermale degli aerogel di grafene? Padronanza della sintesi ad alta resistenza

- Perché è necessario un'autoclave in acciaio inossidabile con rivestimento in Teflon per il BiVO4? Garantire purezza e alte prestazioni

- Quale ruolo svolge un misuratore LCR ad alta frequenza nell'analisi della CIS delle ceramiche SSBSN? Svelare i segreti microstrutturali

- Qual è la funzione del posizionamento di una rete di nichel in un reattore? Massimizzare il calore nei sistemi nichel-idrogeno

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza come atmosfera protettiva? Accelerare il trattamento termico