Per ottenere film sottili di disolfuro di molibdeno (MoS2) di alta qualità, è necessario caricare tra 50 e 150 mg di polvere di zolfo nel tubo di quarzo. Questo intervallo di massa specifico è richiesto per generare la pressione di vapore di zolfo necessaria per reagire completamente con lo strato di molibdeno sul substrato durante il processo di riscaldamento.

Il controllo preciso del caricamento dello zolfo è il principale fattore determinante della cristallinità del film. La massa della polvere detta direttamente la pressione parziale del vapore di zolfo all'interno della camera di reazione; rimanere nell'intervallo di 50–150 mg garantisce che l'ambiente di reazione sia sufficiente per formare strati di MoS2 di alta qualità.

La meccanica della solforazione

Sublimazione e trasporto

Durante la fase di riscaldamento della sintesi, la polvere di zolfo solida non si scioglie ma sublima. Questo processo converte il solido direttamente in vapore di zolfo.

Creazione dell'atmosfera di reazione

Questo vapore funge da fonte di reagente attivo. Viaggia attraverso il tubo di quarzo per interagire con lo strato precursore di molibdeno precedentemente depositato sul substrato.

Il ruolo della pressione parziale

La quantità specifica di polvere caricata (50–150 mg) determina la concentrazione del vapore di zolfo. Questa concentrazione crea la specifica pressione parziale richiesta per guidare la conversione chimica del molibdeno in MoS2.

Impatto sulla qualità del film

Determinazione della cristallinità

La principale indicazione è che la quantità di zolfo è un fattore chiave nell'ordine strutturale del materiale finale. Una pressione di vapore adeguata consente agli atomi di disporsi in una struttura reticolare cristallina.

Garantire l'integrità del film

Se la concentrazione di zolfo è ottimizzata, il film risultante presenta alta qualità. Ciò si riferisce generalmente all'uniformità dello strato e alla minimizzazione dei difetti atomici all'interno della struttura cristallina.

Comprensione dei compromessi

La conseguenza della precisione

Il controllo è fondamentale perché la relazione tra massa di zolfo e qualità del film è diretta. Non è possibile trattare il caricamento dello zolfo come una stima approssimativa; è una variabile calcolata.

Rischi di deviazione

Sebbene l'intervallo di 50–150 mg sia lo standard, discostarsene interrompe l'equilibrio della pressione parziale. Troppo poco zolfo (bassa pressione) probabilmente si traduce in una solforazione incompleta o in una scarsa cristallinità, mentre gli effetti specifici di un sovraccarico interromperebbero l'equilibrio ottimale della reazione.

Ottimizzazione per il tuo progetto

Per determinare la quantità esatta di caricamento per la tua configurazione specifica, considera queste linee guida:

- Se il tuo obiettivo principale è la massima cristallinità: Inclina verso l'estremità superiore dell'intervallo (vicino a 150 mg) per garantire che la camera di reazione mantenga un'alta pressione parziale di vapore di zolfo durante l'intero ciclo di riscaldamento.

- Se il tuo obiettivo principale è l'efficienza delle risorse: Inizia dalla soglia inferiore (50 mg) e valuta la qualità del film; aumenta il carico solo se la caratterizzazione rivela una reazione incompleta o difetti strutturali.

La precisione nella massa del precursore è il primo passo verso la riproducibilità nella sintesi in fase vapore.

Tabella riassuntiva:

| Parametro | Specifiche | Impatto sulla sintesi |

|---|---|---|

| Intervallo di massa dello zolfo | 50 – 150 mg | Determina la pressione parziale del vapore di zolfo |

| Processo fisico | Sublimazione | Converte la polvere solida direttamente in vapore reagente attivo |

| Limite inferiore (50 mg) | Soglia minima | Previene la solforazione incompleta o la scarsa cristallinità |

| Limite superiore (150 mg) | Soglia massima | Garantisce un'alta pressione parziale per la massima cristallinità |

| Qualità risultante | Alta integrità | Minimizza i difetti atomici e garantisce una stratificazione uniforme |

Migliora la tua sintesi di MoS2 con la precisione KINTEK

Ottenere la struttura cristallina perfetta nei materiali 2D richiede hardware che offra un controllo termico senza compromessi. KINTEK fornisce sistemi CVD, forni a tubo e sistemi sottovuoto leader del settore, progettati specificamente per reazioni sensibili in fase vapore.

Sia che tu stia ottimizzando i protocolli di solforazione o scalando la produzione di film sottili, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono l'ambiente stabile di cui la tua ricerca ha bisogno. Supportati da R&D e produzione esperti, consentiamo ai ricercatori di ottenere risultati di alta integrità ogni volta.

Pronto a ottimizzare la qualità del tuo film sottile? Contatta oggi stesso gli esperti KINTEK per trovare il sistema perfetto per le tue esigenze di laboratorio uniche.

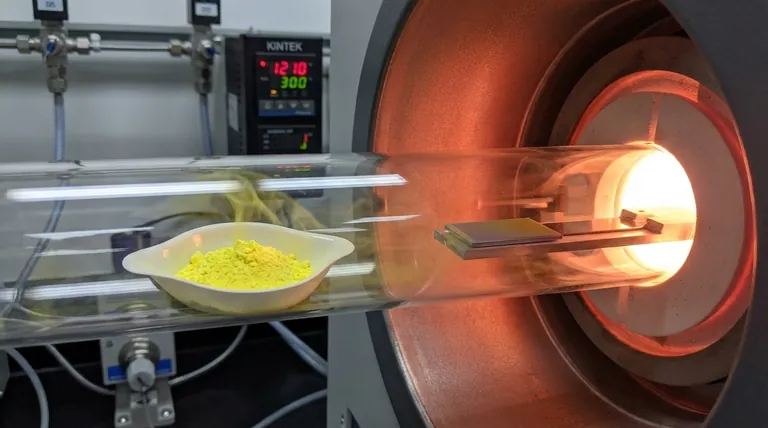

Guida Visiva

Riferimenti

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di TGA-MS rispetto a TGA standalone per il carbone attivo? Sblocca approfondimenti chimici profondi

- Quali sono i vantaggi dell'utilizzo di target indipendenti di Ru e Mo? Padroneggiare il controllo stechiometrico nello sputtering a magnetron

- Qual è la funzione di un forno di essiccazione nell'attivazione chimica del biochar con acido fosforico? Ottimizzare la qualità del biochar

- Perché è necessaria un'elevata stabilità del controllo della temperatura per la cinetica del metodo KAS? Garantire risultati accurati sull'energia di attivazione

- Qual è lo scopo del ricottura del substrato di zaffiro a 980 °C con Cr? Ottenere la crescita unidirezionale di Cr2S3

- Come viene utilizzato uno spettrometro micro-Raman di precisione nella caratterizzazione delle ceramiche SSBSN? Verifica della fase principale

- Qual è il meccanismo del processo di riduzione termica per l'ossido di grafene-cemento? Padroneggia l'attivazione termica nei forni

- Qual è la funzione di una criofornace da laboratorio durante gli esperimenti su Co3O2BO3? Controllo preciso della transizione di fase