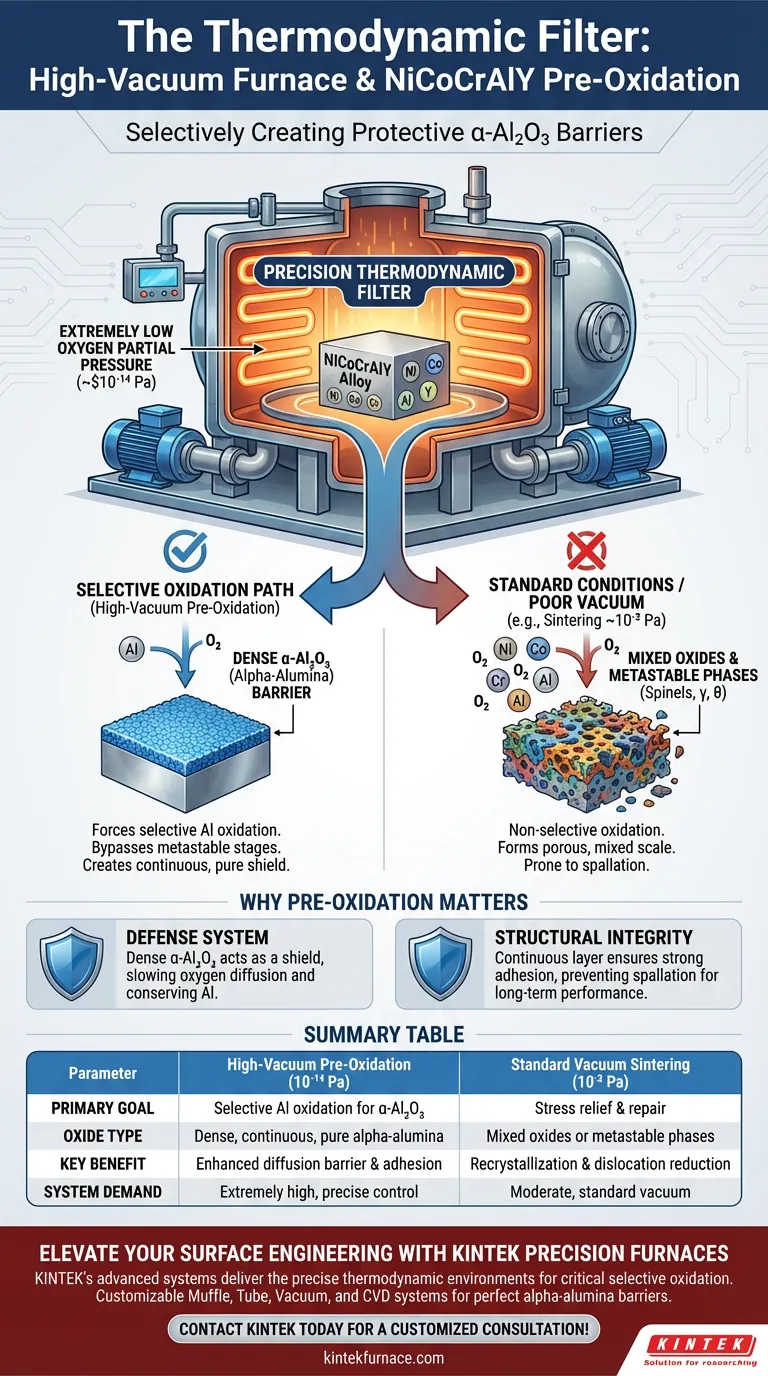

Il ruolo definitivo di un forno ad alto vuoto o a bassa pressione parziale di ossigeno in questo contesto è quello di agire come un filtro termodinamico di precisione. Crea un ambiente che forza l'ossidazione selettiva dell'alluminio impedendo la reazione di altri elementi della lega. Mantenendo una pressione parziale di ossigeno estremamente bassa (specificamente intorno a $10^{-14}$ Pa), il forno facilita la crescita di uno strato di ossido specifico e protettivo, essenziale per la longevità del materiale.

Il forno non si limita a riscaldare il materiale; manipola il potenziale chimico dell'atmosfera. Questo controllo specifico consente al sistema di bypassare stadi ossidi inferiori e metastabili e di generare direttamente una barriera continua e densa di $\alpha$-Al$_2$O$_3$ (alfa-allumina) sulla superficie del NiCoCrAlY.

Il Meccanismo dell'Ossidazione Selettiva

Regolazione Atmosferica di Precisione

La funzione principale del forno è mantenere un ambiente termico con una pressione parziale di ossigeno specifica, idealmente vicina a $10^{-14}$ Pa.

A questa precisa soglia, l'atmosfera è "ricca" di ossigeno a sufficienza per ossidare l'alluminio, ma "povera" a sufficienza per impedire l'ossidazione di nichel, cobalto o cromo.

Questa ossidazione selettiva è la caratteristica distintiva del processo. Senza questo controllo, la lega formerebbe una scala ossidica mista e non protettiva.

Promozione della Barriera di Fase Alfa

L'obiettivo finale di questo trattamento termico è la formazione di $\alpha$-Al$_2$O$_3$.

In condizioni atmosferiche standard, l'ossidazione dell'alluminio progredisce spesso attraverso stadi "metastabili" (come le fasi gamma o theta) prima di diventare alfa-allumina stabile.

L'ambiente a basso contenuto di ossigeno consente al sistema di bypassare questi stadi metastabili. Ciò si traduce in uno strato barriera pre-generato che è più denso e continuo rispetto a uno formato in condizioni variabili.

Perché la "Pre-Ossidazione" è Importante

Stabilire un Sistema di Difesa

Lo strato denso di $\alpha$-Al$_2$O$_3$ agisce come uno scudo.

Creando questo strato in condizioni controllate *prima* che il componente entri in servizio, si sigilla efficacemente la superficie.

Questa barriera rallenta la diffusione dell'ossigeno nella lega e impedisce il rapido consumo di alluminio durante le operazioni ad alta temperatura.

Integrità Strutturale

Uno strato di ossido continuo è fondamentale per l'adesione.

Se lo strato è poroso o contiene ossidi misti (come gli spinelli), è soggetto a spalling (distacco).

Il trattamento ad alto vuoto garantisce che l'ossido sia chimicamente puro e meccanicamente robusto, fornendo una base stabile per prestazioni a lungo termine.

Comprendere i Compromessi

Il Requisito di Precisione

Raggiungere una pressione parziale di ossigeno di $10^{-14}$ Pa è tecnicamente impegnativo.

Richiede sistemi di vuoto ad alte prestazioni e un controllo preciso delle perdite. Deviare da questa pressione, anche leggermente, può portare alla formazione di ossidi indesiderati.

Distinguere i Processi

È fondamentale distinguere tra pre-ossidazione e rilassamento delle tensioni/sinterizzazione.

Sebbene la sinterizzazione sotto vuoto (spesso eseguita a pressioni più elevate come $10^{-2}$ Pa) possa riparare deformazioni plastiche e alleviare le tensioni nei rivestimenti come CoNiCrAlY, non raggiunge la stessa chimica selettiva della pre-ossidazione.

L'utilizzo di un sistema di forni progettato solo per il rilassamento delle tensioni potrebbe non fornire la purezza atmosferica necessaria per generare la specifica barriera di $\alpha$-Al$_2$O$_3$.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua strategia di trattamento termico, allinea i parametri del tuo forno con il tuo specifico obiettivo metallurgico:

- Se il tuo obiettivo principale è creare una barriera di diffusione: Dai priorità a un sistema in grado di sostenere pressioni parziali estremamente basse ($10^{-14}$ Pa) per forzare la formazione selettiva di $\alpha$-Al$_2$O$_3$.

- Se il tuo obiettivo principale è la riparazione microstrutturale: Un sistema di sinterizzazione sotto vuoto standard ($10^{-2}$ Pa) è sufficiente per indurre la ricristallizzazione e ridurre la densità delle dislocazioni, ma non ottimizzerà la composizione della scala ossidica.

Padroneggiare la pressione parziale di ossigeno è il fattore più critico nel trasformare una superficie di lega standard in una barriera termica ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Pre-Ossidazione ad Alto Vuoto ($10^{-14}$ Pa) | Sinterizzazione Sotto Vuoto Standard ($10^{-2}$ Pa) |

|---|---|---|

| Obiettivo Principale | Ossidazione selettiva di Al per formare $\alpha$-Al$_2$O$_3$ | Rilassamento delle tensioni e riparazione microstrutturale |

| Tipo di Ossido | Alfa-allumina densa, continua, pura | Ossidi misti o fasi metastabili |

| Beneficio Chiave | Barriera di diffusione e adesione migliorate | Ricristallizzazione e riduzione delle dislocazioni |

| Richiesta del Sistema | Estremamente alta (controllo atmosferico preciso) | Moderata (sistemi di vuoto standard) |

Migliora la Tua Ingegneria delle Superfici con i Forni di Precisione KINTEK

Non lasciare che le scale ossidiche inferiori compromettano le prestazioni del tuo materiale. I sistemi avanzati di vuoto e CVD di KINTEK sono progettati per fornire gli ambienti termodinamici precisi richiesti per processi critici come l'ossidazione selettiva di NiCoCrAlY.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, su misura per le tue esigenze uniche di laboratorio o di produzione. Sia che tu debba mantenere $10^{-14}$ Pa per una barriera perfetta di alfa-allumina o che necessiti di soluzioni di sinterizzazione robuste, la nostra tecnologia ad alta temperatura garantisce l'integrità strutturale e la durata a lungo termine delle tue leghe.

Pronto a ottimizzare il tuo trattamento termico? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Masahiro Negami, Yoko Yamabe‐Mitarai. The Oxidation Behaviors of NiCoCrAlY Coatings After Pre-Oxidation Treatment During High-Temperature Oxidation at 800 ℃ and 900 ℃. DOI: 10.1007/s11085-024-10221-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché un forno sottovuoto da laboratorio è necessario per la disidratazione dei mezzi salini clorurati? Assicurare la preparazione di TiH2 ad alta purezza

- Perché viene utilizzato un forno di essiccazione sottovuoto per la polvere di Al2O3/PTFE? Prevenire difetti e garantire la densità del composito

- Quali sono i livelli di vuoto tipici per i forni a vuoto medio, alto e ultra-alto? Ottimizza l'efficienza del tuo processo

- In quali settori è comunemente utilizzata la brasatura sotto vuoto? Essenziale per i settori aerospaziale, medico, automobilistico ed elettronico

- Quali caratteristiche modulari migliorano la flessibilità del forno a vuoto? Aumenta l'efficienza con design scalabili e a cambio rapido

- Perché è necessario un trattamento ad alta temperatura in un forno di ricottura sotto vuoto dopo l'assemblaggio di eterostrutture multistrato?

- Quali sono i componenti chiave di un sistema a vuoto per il trattamento termico? Ottenere risultati metallurgici superiori

- Come i sistemi di degasaggio sotto vuoto preparano i PI-COF per l'analisi BET? Garantire dati accurati su area superficiale e pori