Al suo centro, la flessibilità del forno a vuoto si ottiene attraverso progetti modulari che consentono al sistema di adattarsi a diverse esigenze di produzione e materiali. Le due caratteristiche modulari più critiche sono le configurazioni scalabili, che si adattano a dimensioni di lotto variabili o alla lavorazione continua, e le zone calde a cambio rapido, che consentono al forno di lavorare un'ampia gamma di materiali, dai metalli standard alle ceramiche avanzate e superleghe.

La vera flessibilità del forno non riguarda solo l'avere parti intercambiabili. Si tratta di proteggere il tuo investimento futuro con un sistema che può evolvere insieme alle tue esigenze operative, ai nuovi materiali e ai volumi di produzione mutevoli.

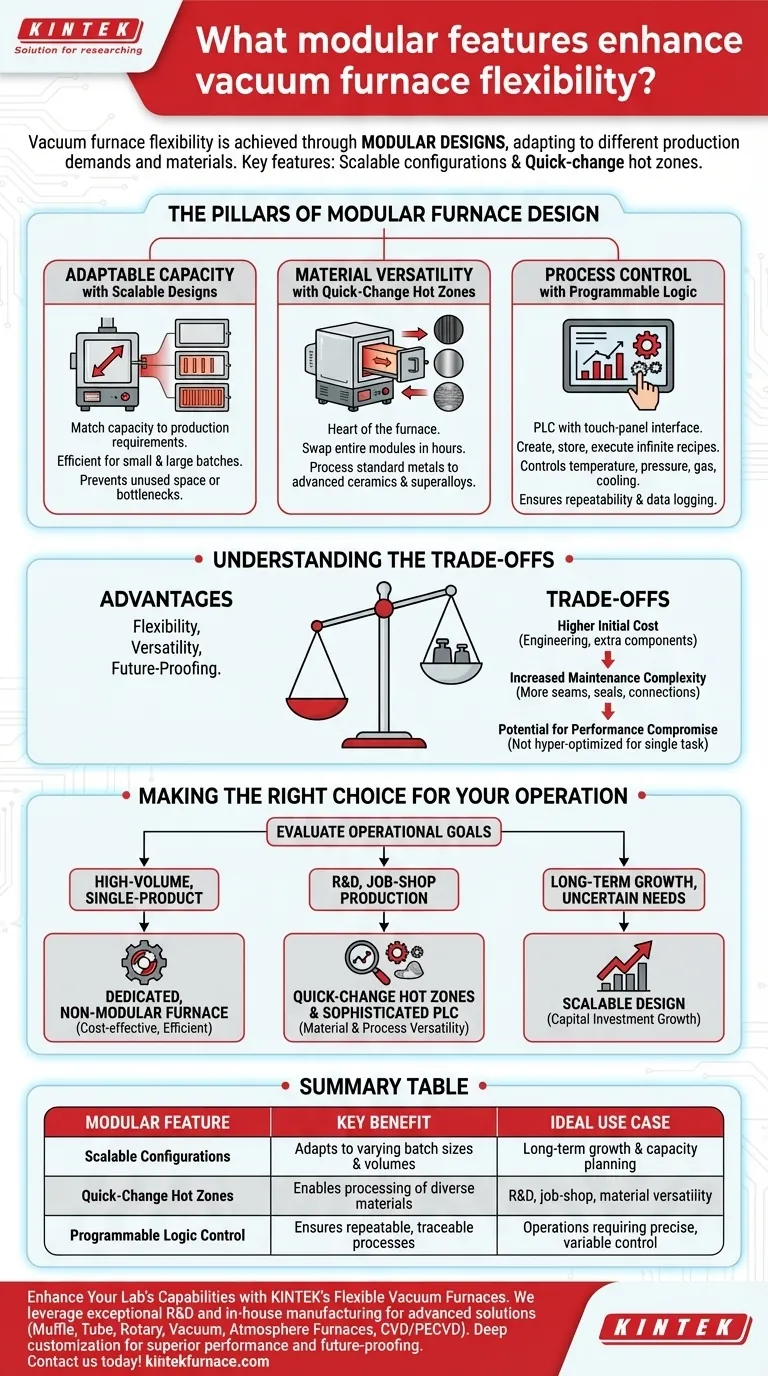

I Pilastri della Progettazione Modulare del Forno

Un forno a vuoto veramente flessibile è più di una singola macchina; è una piattaforma adattabile. Questa adattabilità si basa su alcuni principi modulari chiave che lavorano insieme.

Capacità Adattabile con Progetti Scalabili

Il design fisico di un forno ne determina la produttività. La scalabilità modulare ti consente di adattare la capacità del forno alle tue specifiche esigenze di produzione senza investire eccessivamente in spazio inutilizzato.

Ciò può significare progettare un sistema con spazio per future camere di riscaldamento o avere un forno in grado di gestire in modo efficiente sia piccoli lotti specializzati che cicli di produzione standard più ampi. Ciò impedisce al forno di diventare un collo di bottiglia o un bene sottoutilizzato man mano che le esigenze cambiano.

Versatilità dei Materiali con Zone Calde a Cambio Rapido

La zona calda è il cuore del forno e la sua composizione materiale è fondamentale per ottenere le proprietà metallurgiche desiderate ed evitare la contaminazione. Processi diversi richiedono materiali della zona calda diversi.

Ad esempio, una zona calda a base di grafite è comune per molte applicazioni, ma una zona calda interamente metallica (tipicamente molibdeno o tungsteno) è necessaria per processi che richiedono estrema pulizia o per materiali che reagiscono con il carbonio. Un design a cambio rapido consente agli operatori di sostituire questi interi moduli della zona calda in modo relativamente semplice, trasformando la capacità del forno in ore anziché in giorni ed espandendo drasticamente la sua gamma di lavorazione dei materiali.

Controllo del Processo con Logica Programmabile

La modularità fisica del forno è sbloccata dal suo sistema di controllo. I sistemi moderni utilizzano un Controllore Logico Programmabile (PLC) con una semplice interfaccia a pannello tattile.

Ciò consente agli operatori di creare, memorizzare ed eseguire un numero quasi infinito di "ricette". Questi programmi controllano ogni variabile, inclusi rampe di temperatura, punti di riferimento di pressione, riempimenti di gas e cicli di raffreddamento. Questa flessibilità guidata dal software assicura che ogni processo unico caricato nell'hardware modulare sia perfettamente ripetibile e tracciabile tramite la registrazione dei dati.

Comprendere i Compromessi

Sebbene la modularità offra vantaggi significativi, è essenziale affrontarla con una chiara comprensione dei compromessi associati.

Il Costo Iniziale della Versatilità

Un sistema di forno a vuoto altamente modulare comporta in genere un investimento iniziale superiore rispetto a un forno per scopi fissi. Si paga per l'ingegneria, componenti aggiuntivi (come una zona calda di riserva) e un design più complesso.

Complessità di Manutenzione Aumentata

Avere componenti intercambiabili, per definizione, introduce più giunture, guarnizioni e punti di connessione. Ciò può aumentare la complessità delle routine di manutenzione e può richiedere tecnici più qualificati per gestire la sostituzione dei componenti e garantire l'integrità del sistema.

Potenziale di Compromesso delle Prestazioni

Un forno progettato per la massima flessibilità potrebbe non essere ottimizzato in modo iper-specifico per un singolo compito ripetitivo come un'unità dedicata. Sebbene le prestazioni siano eccellenti in un ampio spettro, un forno specializzato costruito per un processo potrebbe offrire tempi di ciclo leggermente più rapidi o maggiore efficienza per quel compito specifico.

Fare la Scelta Giusta per la Tua Operazione

La selezione delle caratteristiche giuste dipende interamente dai tuoi obiettivi operativi. Valuta le tue esigenze attuali e previste per determinare il livello appropriato di modularità.

- Se la tua attenzione principale è la produzione ad alto volume di un singolo prodotto: Un forno dedicato e non modulare ottimizzato per un processo specifico sarà probabilmente la soluzione più conveniente ed efficiente.

- Se la tua attenzione principale è la ricerca, lo sviluppo o la produzione presso officine meccaniche: Dai priorità a un sistema con zone calde a cambio rapido e un PLC sofisticato per fornire la versatilità di materiali e processi di cui hai bisogno.

- Se la tua attenzione principale è la crescita a lungo termine con esigenze future incerte: Un design scalabile è la tua caratteristica più critica, poiché consente al tuo investimento di capitale di crescere con la tua attività.

In definitiva, la scelta giusta è un forno che non solo risolve le sfide di oggi, ma fornisce anche un percorso chiaro e adattabile per il futuro.

Tabella Riassuntiva:

| Caratteristica Modulare | Vantaggio Chiave | Caso d'Uso Ideale |

|---|---|---|

| Configurazioni Scalabili | Si adatta a diversi dimensioni di lotto e volumi di produzione | Crescita a lungo termine e pianificazione della capacità |

| Zone Calde a Cambio Rapido | Consente la lavorazione di materiali diversi (es. metalli, ceramiche) | R&S, produzione presso officine meccaniche, versatilità dei materiali |

| Controllo Logico Programmabile | Garantisce processi ripetibili e tracciabili con ricette personalizzate | Operazioni che richiedono un controllo preciso e variabile |

Pronto a migliorare le capacità del tuo laboratorio con un forno a vuoto flessibile? In KINTEK, sfruttiamo la R&S eccezionale e la produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotativi, a Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a ottenere prestazioni superiori e a rendere le tue operazioni a prova di futuro. Contattaci oggi per discutere di come i nostri design modulari possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza