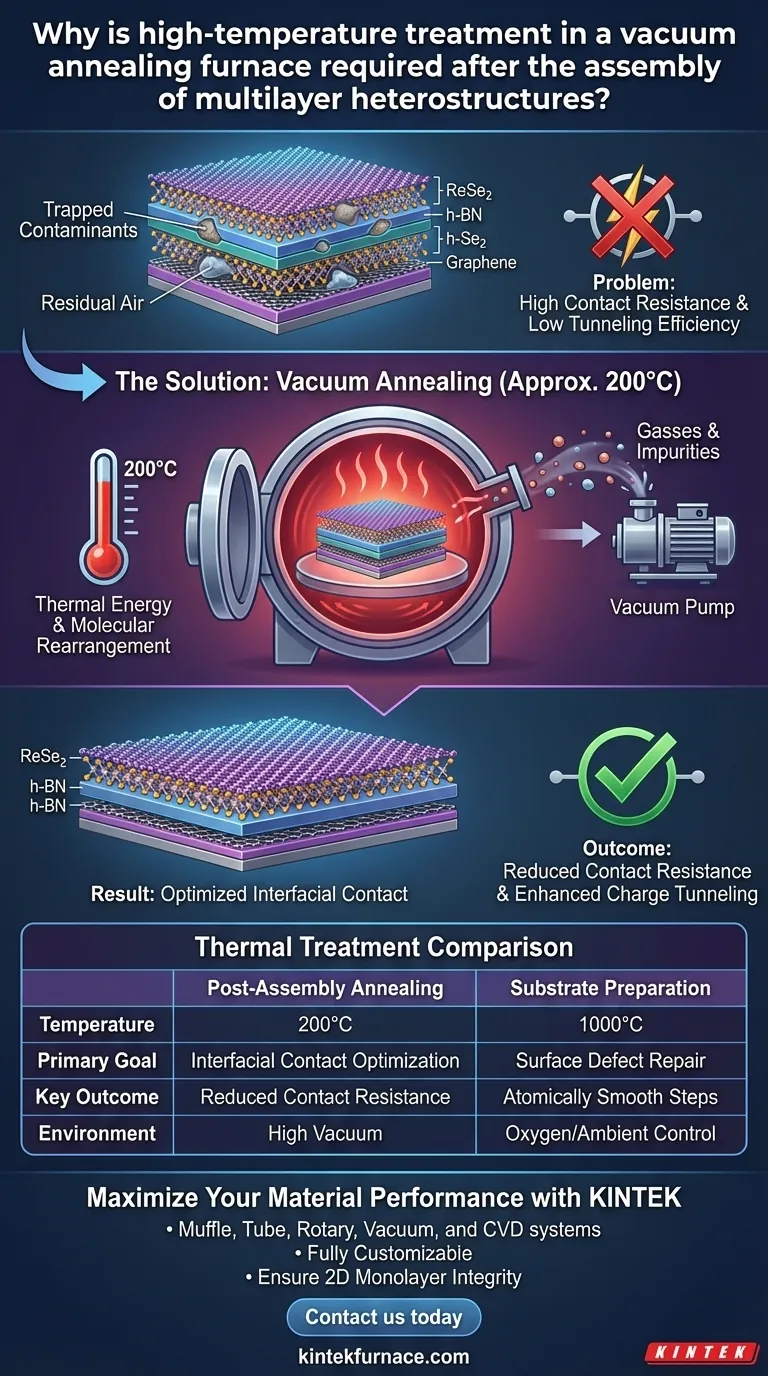

La ricottura sotto vuoto post-assemblaggio è un passaggio di purificazione critico utilizzato per eliminare i contaminanti intrappolati tra gli strati di un'eterostruttura. Riscaldando il dispositivo, tipicamente intorno ai 200°C, in un ambiente sottovuoto, si eliminano efficacemente l'aria residua e le impurità, costringendo i materiali bidimensionali a un contatto fisico più stretto.

L'obiettivo principale di questo trattamento è ottimizzare il contatto interfacciale tra gli strati. Rimuovendo i residui intrappolati e inducendo il riarrangiamento molecolare, il processo riduce significativamente la resistenza di contatto e migliora l'efficienza di tunneling delle cariche, essenziale per dispositivi ad alte prestazioni.

Il Meccanismo di Miglioramento Interfacciale

Rimozione dei Contaminanti Intrappolati

Durante l'impilamento fisico o l'assemblaggio di eterostrutture multistrato (come ReSe2/h-BN/Grafene), tasche microscopiche di aria residua e impurità rimangono inevitabilmente intrappolate tra gli strati.

Se non trattati, questi contaminanti agiscono come barriere. Impediscono agli strati atomici di raggiungere il contatto intimo necessario affinché i fenomeni quantistici funzionino correttamente.

Espansione Termica e Riarrangiamento Molecolare

Il processo di ricottura comporta tipicamente il riscaldamento della struttura a circa 200°C per due ore.

Questa introduzione di energia termica provoca espansione termica e induce riarrangiamento molecolare all'interno dell'eterostruttura. Man mano che i materiali si espandono e si spostano leggermente, i gas intrappolati vengono espulsi nel vuoto e gli strati si assestano in una configurazione più stabile termodinamicamente e più piatta.

Miglioramento delle Proprietà Elettriche

Il risultato diretto di un'interfaccia più pulita e ravvicinata è un drastico miglioramento delle prestazioni elettriche.

In particolare, questo processo riduce la resistenza di contatto, garantendo che la corrente fluisca senza intoppi attraverso la giunzione. Inoltre, per i dispositivi verticali, la rimozione degli spazi interfaciali aumenta significativamente l'efficienza di tunneling delle cariche, che è spesso il fattore limitante nella velocità e nella sensibilità del dispositivo.

Comprensione dei Compromessi: Temperatura del Processo

È fondamentale distinguere tra ricottura post-assemblaggio e preparazione del substrato, poiché "alta temperatura" significa cose diverse in contesti diversi.

Il Rischio di Calore Eccessivo

Per un'eterostruttura completamente assemblata, l'"alta temperatura" è relativamente moderata (ad esempio, 200°C). Superare significativamente questo intervallo può danneggiare i delicati monostrati 2D o causare reazioni chimiche indesiderate tra i componenti dello stack.

Distinzione del Trattamento del Substrato

Al contrario, la preparazione del substrato richiede temperature molto più elevate prima di qualsiasi assemblaggio del dispositivo.

Come notato nei protocolli di lavorazione del substrato, i materiali di base subiscono spesso ricottura a 1000°C in ossigeno. Questo calore estremo è necessario per rimuovere i contaminanti organici, riparare i difetti superficiali e creare strutture a gradini atomiche lisce per la crescita epitassiale. Tuttavia, questa temperatura è generalmente distruttiva per un'eterostruttura multistrato finita e deve essere applicata solo al substrato nudo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire prestazioni ottimali del dispositivo, è necessario applicare il corretto trattamento termico nella corretta fase di fabbricazione.

- Se il tuo obiettivo principale è ottimizzare un dispositivo finito: Utilizza una ricottura moderata sotto vuoto (circa 200°C) per espellere l'aria intrappolata e migliorare l'interfaccia elettrica tra gli strati impilati.

- Se il tuo obiettivo principale è la qualità della crescita del materiale: Utilizza una ricottura ad alta temperatura (circa 1000°C) sul substrato nudo prima dell'assemblaggio per garantire una superficie di nucleazione liscia a livello atomico.

Il successo si basa sull'utilizzo dell'energia termica per pulire l'interfaccia senza compromettere l'integrità strutturale dei delicati strati 2D.

Tabella Riassuntiva:

| Caratteristica | Ricottura Post-Assemblaggio | Preparazione del Substrato |

|---|---|---|

| Temperatura | Circa 200°C | Circa 1000°C |

| Obiettivo Principale | Ottimizzazione del Contatto Interfacciale | Riparazione dei Difetti Superficiali |

| Risultato Chiave | Riduzione della Resistenza di Contatto | Gradini Lisci a Livello Atomico |

| Ambiente | Alto Vuoto | Controllo Ossigeno/Ambiente |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Il controllo termico preciso fa la differenza tra un dispositivo ad alte prestazioni e un esperimento fallito. Sia che tu abbia bisogno di ricottura sotto vuoto a temperatura moderata per perfezionare le interfacce della tua eterostruttura o di sistemi ad alto calore per la preparazione del substrato, KINTEK fornisce la soluzione.

Supportati da R&S e produzione esperte, offriamo una vasta gamma di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Garantisci l'integrità dei tuoi monostrati 2D e ottieni un'efficienza di tunneling delle cariche superiore oggi stesso.

Pronto a elevare la tua ricerca? Contattaci oggi per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Wei Li, Shaoxi Wang. Reconfigurable Floating‐Gate Devices with Ambipolar ReSe<sub>2</sub> Channel: Dual‐Mode Storage, NMOS‐PMOS Transformation, Logic Functions, Synapse Simulations, Positive and Negative Photoconductive Effects. DOI: 10.1002/adfm.202425359

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché le leghe rinforzate con TaC e TiC utilizzano apparecchiature per la fusione ad arco sotto vuoto? Ottenere purezza e precisione termica

- Perché il controllo preciso della temperatura è una caratteristica significativa di un forno sotto vuoto? Sblocca risultati ripetibili e di alta qualità

- Quali vantaggi ambientali offre un forno a vuoto? Aumenta la sostenibilità con un trattamento termico pulito ed efficiente

- Quali sono i vantaggi dell'utilizzo di un ambiente sottovuoto nel trattamento termico? Ottenere un controllo metallurgico superiore

- Quali metalli sono inclini all'ossidazione durante la fusione? Proteggere con forni sottovuoto o a gas inerte

- Qual è la necessità tecnica della fase di essiccazione in forno sotto vuoto per i fogli di elettrodi Bi@C? Garantire purezza e adesione

- Perché i metalli refrattari come il tungsteno sono utilizzati nei forni sottovuoto? Sblocca prestazioni ad alta temperatura in sicurezza

- Perché il controllo della temperatura a gradiente è necessario in un forno di sinterizzazione per infiltrazione? Precisione nella Sinterizzazione Master