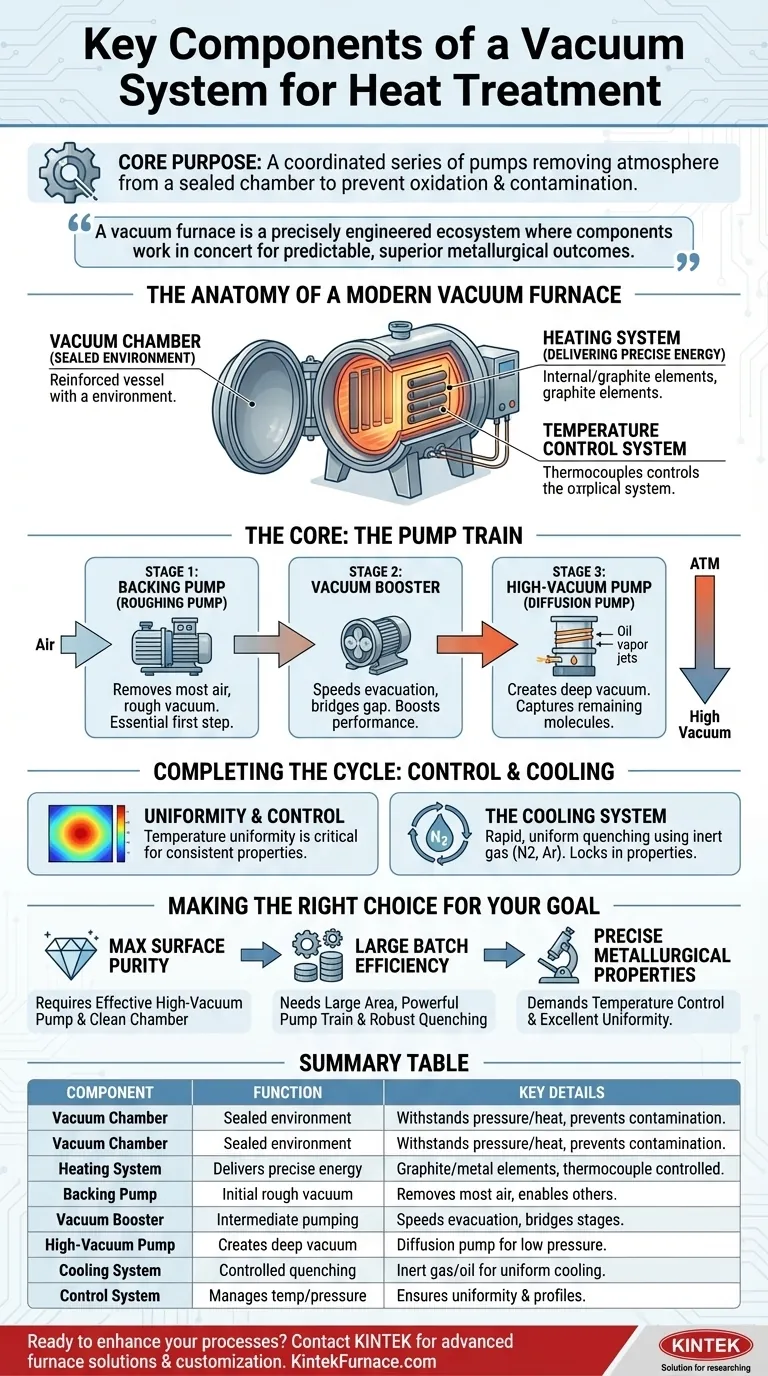

Nel suo nucleo, un sistema a vuoto per il trattamento termico è una serie coordinata di pompe progettata per rimuovere l'atmosfera da una camera sigillata. I componenti principali sono una pompa di sostegno (o di pre-vuoto), un booster per il vuoto e una pompa ad alto vuoto, come una pompa a diffusione. Questi lavorano in sequenza per ridurre la pressione interna, creando l'ambiente necessario per la lavorazione dei materiali senza ossidazione o contaminazione.

Un forno a vuoto è più della semplice somma delle sue pompe. È un ecosistema ingegnerizzato con precisione in cui la camera, gli elementi riscaldanti, la linea di pompaggio e il sistema di raffreddamento lavorano in concerto per controllare l'ambiente del materiale, garantendo risultati metallurgici prevedibili e superiori.

L'anatomia di un forno a vuoto moderno

Per comprendere il sistema a vuoto, è necessario prima vederlo nel contesto dell'intero forno. Ogni parte ha una funzione distinta e critica.

La camera a vuoto: l'ambiente sigillato

La camera a vuoto, o recipiente, è il cuore del forno. È un contenitore sigillato progettato per resistere sia all'estrema pressione atmosferica esterna quando viene applicato il vuoto, sia alle intense temperature interne del ciclo di trattamento termico.

La sua integrità è fondamentale; qualsiasi perdita compromette l'intero processo consentendo l'ingresso di contaminanti come ossigeno e azoto.

Il sistema di riscaldamento: erogare energia precisa

All'interno della camera si trovano gli elementi riscaldanti, tipicamente realizzati in grafite o metalli refrattari. Questi elementi generano il calore richiesto per il processo.

Questo è regolato da un sistema di controllo della temperatura, che utilizza termocoppie per monitorare la temperatura all'interno della camera e regolare la potenza agli elementi, assicurando che il materiale segua un profilo di riscaldamento preciso.

Il cuore del vuoto: la linea di pompaggio

Nessuna singola pompa può portare in modo efficiente un forno dalla pressione atmosferica a un vuoto spinto. Invece, una serie di pompe, nota come "linea di pompaggio", lavora insieme a stadi.

Stadio 1: la pompa di sostegno

La pompa di sostegno (chiamata anche pompa di pre-vuoto) svolge il lavoro iniziale più pesante. Rimuove la stragrande maggioranza dell'aria dalla camera, portando la pressione dai livelli atmosferici a un vuoto "grezzo".

Questa pompa non può creare l'alto vuoto necessario per il trattamento, ma è il primo passo essenziale e fornisce l'ambiente a bassa pressione necessario affinché le altre pompe funzionino.

Stadio 2: il booster per il vuoto

Un booster per il vuoto funge da stadio intermedio. "Aumenta" (boosts) le prestazioni della pompa di sostegno, aiutando a muovere un grande volume di molecole di gas più velocemente.

Colma il divario operativo tra la pompa di pre-vuoto e la pompa ad alto vuoto, riducendo significativamente il tempo necessario per raggiungere la pressione target.

Stadio 3: la pompa ad alto vuoto

Una volta che il booster e la pompa di sostegno hanno abbassato la pressione a sufficienza, interviene la pompa ad alto vuoto. Il tipo più comune in questa applicazione è la pompa a diffusione.

Questa pompa funziona utilizzando un getto di vapore oleoso ad alta velocità per catturare le molecole d'aria rimanenti e trascinarle fuori dalla camera. È questo che crea l'ambiente a pressione estremamente bassa richiesto per prevenire l'ossidazione e garantire la purezza della superficie.

Completare il ciclo: controllo e raffreddamento

Creare il vuoto è solo una parte del processo. Le proprietà del materiale vengono fissate durante la fase di raffreddamento.

Uniformità e controllo

Le prestazioni di un forno non sono misurate solo dal suo livello di vuoto finale. L'uniformità della temperatura sull'area di lavoro effettiva è un indicatore critico di qualità.

Una scarsa uniformità porta a proprietà del materiale incoerenti, rendendo il processo inaffidabile per applicazioni ad alto rischio come componenti aerospaziali o medici.

Il sistema di raffreddamento

Dopo il ciclo di riscaldamento, il materiale deve essere raffreddato a una velocità controllata. Questo viene fatto da un sistema di raffreddamento, che spesso utilizza gas inerte ad alta pressione (come azoto o argon) per spegnere rapidamente e uniformemente i pezzi all'interno della camera.

Esistono altri metodi, come lo spegnimento in olio sottovuoto, per applicazioni specifiche, ma lo spegnimento a gas è comune per la sua pulizia e controllo.

Fare la scelta giusta per il tuo obiettivo

Comprendere come questi componenti contribuiscano al risultato finale ti permette di selezionare il processo giusto per il tuo obiettivo specifico.

- Se la tua priorità principale è la massima purezza e brillantezza superficiale: Il tuo processo deve utilizzare un'efficace pompa ad alto vuoto (come una pompa a diffusione) e una camera meticolosamente pulita per minimizzare qualsiasi contaminazione.

- Se la tua priorità principale è la lavorazione efficiente di grandi lotti: Sono essenziali un forno con una grande area di lavoro effettiva, una linea di pompaggio potente per una rapida evacuazione e un robusto sistema di spegnimento a gas per un raffreddamento rapido.

- Se la tua priorità principale è ottenere proprietà metallurgiche precise: I componenti più critici sono il sistema di controllo della temperatura e la capacità del forno di mantenere un'eccellente uniformità di temperatura sull'intero carico di lavoro.

Comprendendo la funzione di ogni componente, si ottiene un controllo diretto sulla qualità e sulla consistenza del prodotto trattato termicamente.

Tabella riepilogativa:

| Componente | Funzione | Dettagli chiave |

|---|---|---|

| Camera a vuoto | Ambiente sigillato | Resiste alla pressione e al calore, previene la contaminazione |

| Sistema di riscaldamento | Eroga energia precisa | Utilizza elementi in grafite/metallo, controllato da termocoppie |

| Pompa di sostegno | Vuoto grezzo iniziale | Rimuove la maggior parte dell'aria, abilita le altre pompe |

| Booster per il vuoto | Pompaggio intermedio | Accelera l'evacuazione, fa da ponte tra pre-vuoto e alto vuoto |

| Pompa ad alto vuoto | Crea vuoto spinto | Spesso una pompa a diffusione per ambienti a bassa pressione |

| Sistema di raffreddamento | Spegnimento controllato | Utilizza gas inerte o olio per un raffreddamento uniforme |

| Sistema di controllo | Gestisce temperatura e pressione | Assicura uniformità e profili di riscaldamento precisi |

Pronto a migliorare i tuoi processi di trattamento termico con sistemi a vuoto affidabili? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche per risultati metallurgici superiori. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi