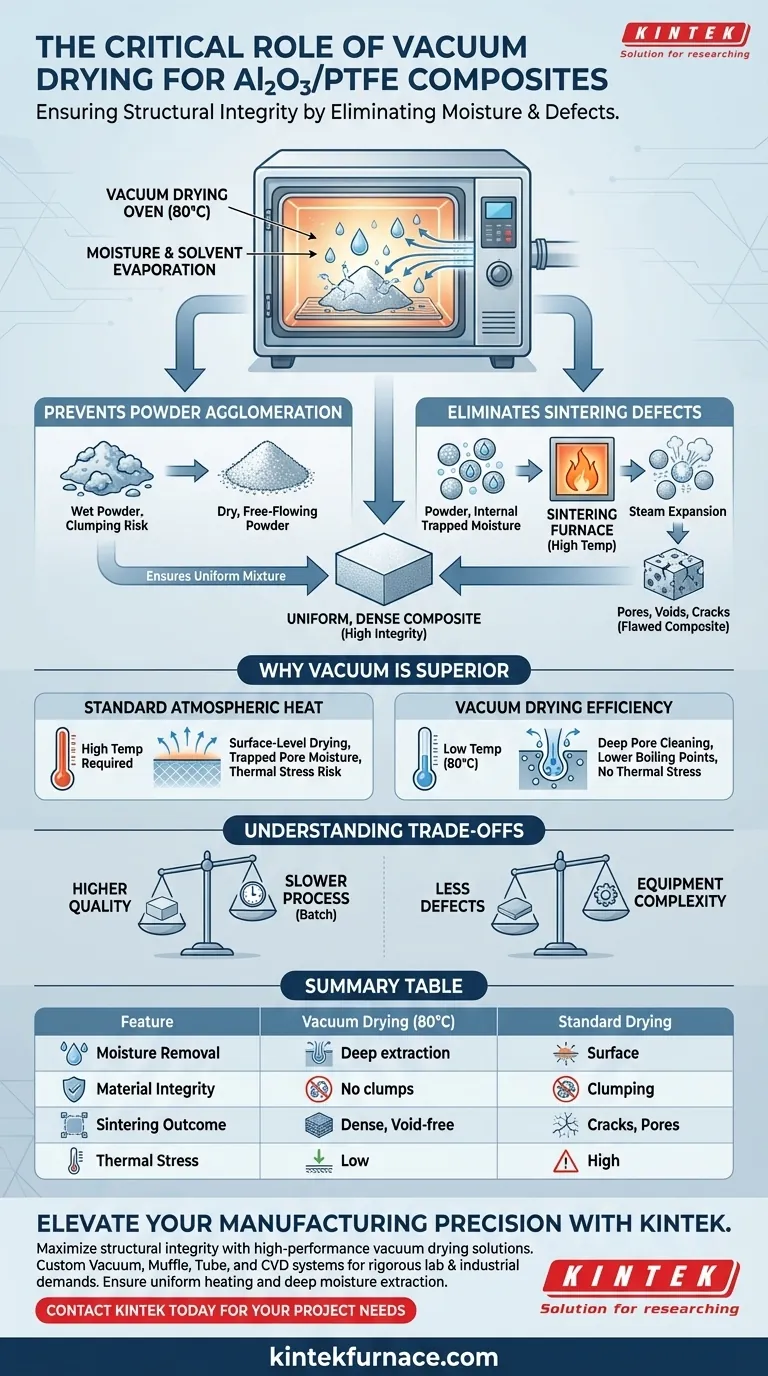

L'essiccazione sottovuoto è la fase critica del processo utilizzata per garantire l'integrità strutturale e la densità dei compositi Al2O3/PTFE. Viene impiegata specificamente per rimuovere completamente l'umidità residua e i solventi dalle particelle di allumina pulite a temperature controllate e moderate, tipicamente intorno agli 80°C.

Abbassando il punto di ebollizione dei liquidi, l'essiccazione sottovuoto previene l'"agglomerazione" delle particelle causata dall'umidità, eliminando al contempo il rischio di difetti indotti dal vapore durante la sinterizzazione ad alta temperatura.

La meccanica della prevenzione dei difetti

Prevenire l'agglomerazione delle polveri

L'umidità agisce come agente legante tra le particelle di polvere fine. Se le particelle di allumina (Al2O3) non sono perfettamente asciutte, tendono ad attaccarsi tra loro.

L'essiccazione sottovuoto rimuove efficacemente questa umidità a livello microscopico.

Ciò garantisce che la polvere rimanga scorrevole e non formi agglomerati duri. Prevenire questi grumi è vitale per ottenere una miscela uniforme con la matrice di PTFE nelle fasi successive del processo.

Eliminare i difetti di sinterizzazione

La minaccia più pericolosa per un materiale composito è l'umidità intrappolata durante la fase di sinterizzazione ad alta temperatura.

Se l'acqua rimane all'interno della polvere, vaporizzerà ed espanderà rapidamente quando riscaldata durante la sinterizzazione.

Questa espansione crea pori, vuoti o crepe all'interno del materiale. Utilizzando un forno sottovuoto in precedenza, si garantisce la rimozione dei volatili, assicurando che il composito finale sia denso e privo di vuoti strutturali.

Perché il vuoto è superiore al calore standard

Efficienza a bassa temperatura

La nota di riferimento principale indica che questo processo avviene a 80°C.

A pressione atmosferica standard, la rimozione efficace di tutti i solventi potrebbe richiedere temperature più elevate che potrebbero alterare la chimica superficiale.

L'ambiente sottovuoto abbassa il punto di ebollizione dell'acqua e dei solventi, consentendo una completa evaporazione a questa temperatura più delicata senza stress termico sul materiale.

Pulizia profonda dei pori

La semplice essiccazione all'aria spesso lascia l'umidità intrappolata nei pori sottili, simili a capillari, delle polveri ceramiche.

Un vuoto crea un differenziale di pressione che estrae fisicamente gas e umidità da questi pori profondi.

Questo è molto più efficace dei metodi ad aria forzata, garantendo che l'umidità "interna", non solo quella superficiale, venga evacuata.

Comprendere i compromessi

Tempo di processo vs. Produttività

Mentre l'essiccazione sottovuoto garantisce una maggiore qualità, è generalmente un processo a lotti che può essere più lento dei metodi di essiccazione ad aria forzata continua utilizzati per materiali meno sensibili (come i precursori di biomassa menzionati in contesti di essiccazione generali).

Richiede un ambiente sigillato, limitando il volume di materiale che può essere lavorato contemporaneamente.

Complessità dell'attrezzatura

L'essiccazione sottovuoto richiede il mantenimento di un equilibrio specifico di pressione e temperatura.

Se la tenuta sottovuoto fallisce o la pompa si degrada, la rimozione dell'umidità diventa incoerente. Ciò aggiunge un livello di manutenzione e monitoraggio che i semplici forni a convezione non richiedono.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione del tuo composito Al2O3/PTFE, allinea la tua strategia di essiccazione con i tuoi obiettivi di prestazione:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità all'essiccazione sottovuoto per eliminare i micropori, poiché anche piccoli vuoti possono diventare punti di concentrazione dello stress che portano alla frattura.

- Se il tuo obiettivo principale è l'omogeneità: Assicurati che il ciclo sottovuoto sia sufficientemente lungo per prevenire l'agglomerazione, garantendo che l'Al2O3 si disperda uniformemente all'interno del PTFE senza agglomerarsi.

I compositi affidabili ad alte prestazioni iniziano con l'eliminazione assoluta dell'umidità prima ancora che il forno di sinterizzazione venga acceso.

Tabella riassuntiva:

| Caratteristica | Essiccazione sottovuoto (a 80°C) | Essiccazione atmosferica standard |

|---|---|---|

| Rimozione dell'umidità | Estrazione profonda dei pori tramite differenziale di pressione | Principalmente evaporazione superficiale |

| Integrità del materiale | Previene l'agglomerazione e garantisce polvere scorrevole | Alto rischio di agglomerazione delle particelle |

| Risultato della sinterizzazione | Struttura composita densa e priva di vuoti | Potenziale di crepe, pori e difetti da vapore |

| Stress termico | Basso (riduzione punto di ebollizione) | Alto (richiede più calore per gli stessi risultati) |

Migliora la precisione della produzione dei tuoi compositi

Massimizza l'integrità strutturale dei tuoi materiali Al2O3/PTFE con le soluzioni di essiccazione sottovuoto ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi sottovuoto, muffole, a tubo e CVD personalizzabili, progettati per soddisfare le rigorose esigenze dei processi ad alta temperatura di laboratorio e industriali.

Non lasciare che l'umidità intrappolata comprometta i tuoi risultati di sinterizzazione. Le nostre attrezzature specializzate garantiscono un riscaldamento uniforme e una profonda estrazione dell'umidità per eliminare vuoti e crepe nei tuoi prodotti finali. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e scopri come la nostra tecnologia avanzata di forni può ottimizzare il tuo flusso di lavoro di produzione.

Guida Visiva

Riferimenti

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché un forno sotto vuoto è preferibile a un forno convenzionale per l'essiccazione di nanoparticelle di bio-ossido di magnesio sintetizzate?

- Quale ruolo svolge una stufa a vuoto da laboratorio nella preparazione di elettroliti iono-conduttivi per sensori?

- Come vengono classificate le fornaci a vuoto in base alla temperatura? Trova la Fornace Giusta per le Tue Esigenze di Trattamento Termico

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione sottovuoto per il trattamento delle polveri di leghe madri? Garantire la purezza e prevenire l'ossidazione

- Quali sono le specifiche della camera del sistema di forni sottovuoto? Garantire purezza e sicurezza nelle lavorazioni ad alta temperatura

- Perché un forno di tempra a gas ad alta pressione sottovuoto è preferito per i grandi anelli dentati? Raffreddamento di precisione spiegato

- Qual è lo scopo del sistema di raffreddamento ad acqua pura a circolazione interna nei forni di sinterizzazione sottovuoto? Garantire una gestione affidabile del calore per la sinterizzazione ad alta temperatura

- Quali sono gli intervalli tipici di tensione operativa e di emissione di calore per i sistemi di riscaldamento dei forni a vuoto? Garantire prestazioni sicure e ad alta potenza