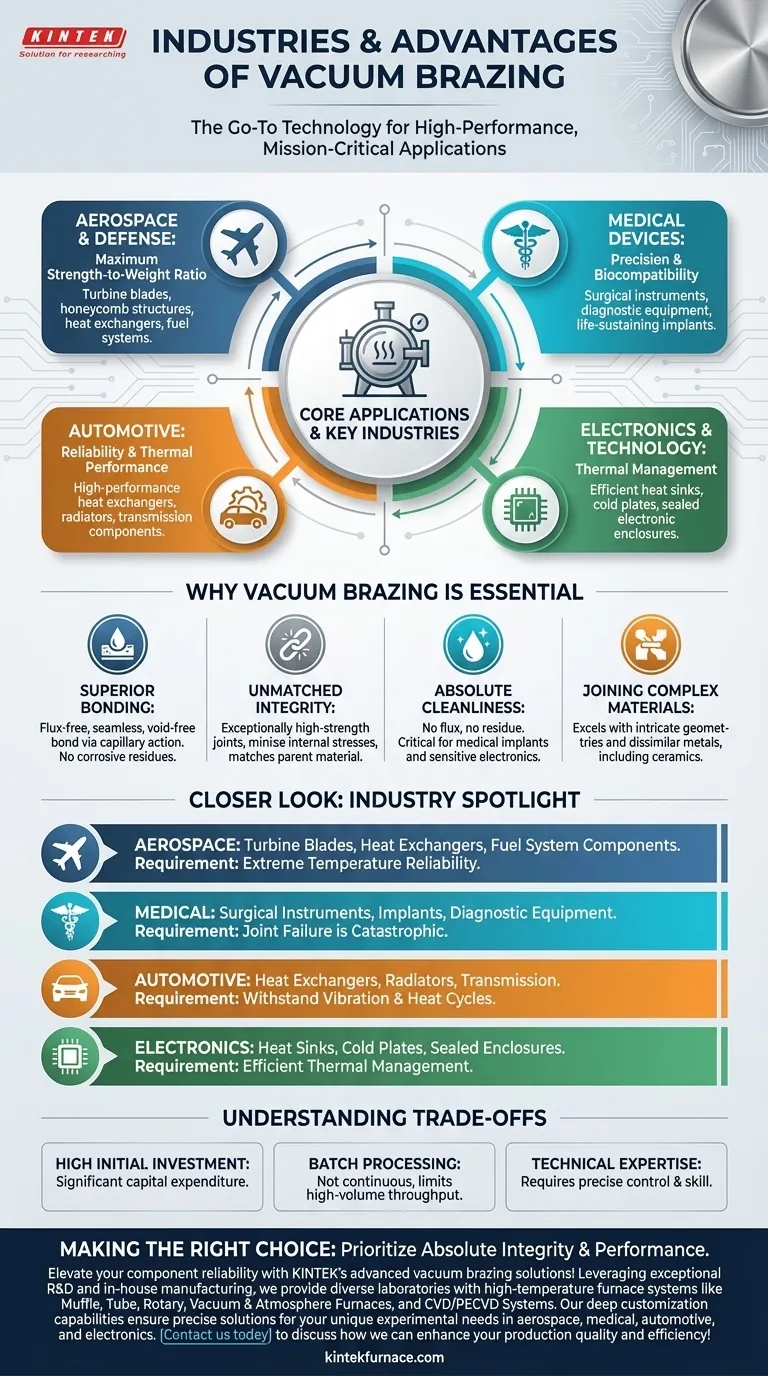

In sostanza, la brasatura sotto vuoto è la tecnologia di giunzione preferita per le industrie più esigenti del mondo. È più comunemente utilizzata nei settori aerospaziale, medico, automobilistico e nella produzione di elettronica. Questi settori si affidano a questo processo per creare componenti dove il fallimento non è un'opzione, sfruttando la sua capacità di produrre assemblaggi eccezionalmente robusti, puliti e complessi.

L'adozione diffusa della brasatura sotto vuoto non è accidentale. È il risultato diretto della sua capacità unica di creare giunti metallurgicamente superiori e senza flussante in un ambiente altamente controllato, rendendola indispensabile per applicazioni ad alte prestazioni e mission-critical.

Perché la Brasatura Sotto Vuoto è Essenziale per Applicazioni Critiche

La scelta di utilizzare la brasatura sotto vuoto deriva dalla necessità di un'affidabilità estrema. Il processo prevede il riscaldamento dei componenti con un metallo d'apporto in un forno a vuoto, il che altera fondamentalmente la qualità del legame risultante.

Il Principio di un Legame Superiore

Un ambiente sottovuoto previene l'ossidazione durante il ciclo di riscaldamento. Ciò consente al metallo d'apporto fuso di bagnare e fluire nelle giunzioni puramente per azione capillare, creando un legame forte, senza soluzione di continuità e privo di vuoti senza la necessità di flussanti chimici corrosivi.

Integrità del Giunto Ineguagliabile

I cicli di riscaldamento e raffreddamento lenti e uniformi all'interno di un forno a vuoto minimizzano le sollecitazioni interne sui componenti. Ciò si traduce in giunti di eccezionale resistenza che spesso eguagliano o superano la resistenza dei materiali base stessi.

Pulizia e Purezza Assolute

Poiché non viene utilizzato alcun flussante, il pezzo finito è incredibilmente pulito, senza residui da rimuovere o intrappolare. Questo è un requisito non negoziabile per gli impianti medici, dove la biocompatibilità è fondamentale, e per l'elettronica sensibile, dove i contaminanti potrebbero causare guasti.

Unione di Materiali Complessi e Dissimili

La brasatura sotto vuoto eccelle nell'unione di geometrie intricate e materiali dissimili difficili o impossibili da saldare. Ciò include l'unione di metalli come acciaio inossidabile, titanio e leghe di nichel tra loro o anche a ceramiche.

Uno Sguardo più Approfondito ai Settori Chiave

I benefici teorici della brasatura sotto vuoto si traducono in vantaggi tangibili per specifiche applicazioni industriali.

Aerospaziale e Difesa

Questo settore richiede un massimo rapporto resistenza-peso e affidabilità a temperature estreme. La brasatura sotto vuoto è utilizzata per creare assemblaggi leggeri ma robusti come pale di turbine, strutture a nido d'ape, scambiatori di calore e componenti di sistemi di alimentazione.

Dispositivi Medici

Precisione, pulizia e biocompatibilità sono fondamentali. Il processo è vitale per la produzione di strumenti chirurgici, apparecchiature diagnostiche e impianti salvavita dove il fallimento del giunto potrebbe avere conseguenze catastrofiche.

Settore Automobilistico

Affidabilità e prestazioni termiche sono fattori chiave nell'industria automobilistica. La brasatura sotto vuoto è essenziale per la produzione di scambiatori di calore, radiatori, iniettori di carburante e componenti critici della trasmissione ad alte prestazioni che devono resistere a vibrazioni e cicli di calore costanti.

Elettronica e Tecnologia

Man mano che l'elettronica diventa più piccola e potente, la gestione termica è una sfida primaria. La brasatura sotto vuoto è utilizzata per creare dissipatori di calore, piastre fredde e contenitori elettronici sigillati altamente efficienti che proteggono i componenti sensibili.

Comprendere i Compromessi

Sebbene potente, la brasatura sotto vuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Elevato Investimento Iniziale

I forni a vuoto rappresentano un significativo investimento di capitale. Il costo dell'attrezzatura e della sua installazione la rende più adatta a componenti di alto valore in cui i benefici giustificano l'investimento.

Limitazioni della Lavorazione a Lotti

A differenza delle linee di saldatura o saldobrasatura continue, la brasatura sotto vuoto è un processo a lotti. Il caricamento, il pompaggio del vuoto, l'esecuzione del ciclo di riscaldamento e il raffreddamento possono richiedere diverse ore, il che può limitare la produttività ad alto volume.

Competenza Tecnica Richiesta

L'utilizzo di un forno a vuoto e la progettazione di un ciclo di brasatura di successo richiedono un alto grado di competenza tecnica. Il successo dipende dal controllo preciso della temperatura, dei livelli di vuoto e della selezione dei materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di giunzione giusto dipende interamente dai requisiti primari del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza e affidabilità per parti mission-critical: La brasatura sotto vuoto è la scelta superiore, specialmente per geometrie complesse in applicazioni aerospaziali o mediche.

- Se il tuo obiettivo principale è la performance termica e la purezza per dispositivi sensibili: I giunti puliti e privi di vuoti della brasatura sotto vuoto sono ideali per l'elettronica e i sistemi ad alta purezza.

- Se il tuo obiettivo principale è la produzione di massa di assemblaggi affidabili e complessi: La brasatura sotto vuoto offre un significativo vantaggio di qualità per i componenti automobilistici come gli scambiatori di calore, giustificando il suo utilizzo rispetto ad alternative più economiche.

In definitiva, scegliere la brasatura sotto vuoto è una decisione che privilegia l'assoluta integrità e le prestazioni del componente finale.

Tabella riassuntiva:

| Settore | Applicazioni Chiave |

|---|---|

| Aerospaziale | Pale di turbine, scambiatori di calore, sistemi di alimentazione |

| Medico | Strumenti chirurgici, impianti, apparecchiature diagnostiche |

| Automobilistico | Scambiatori di calore, radiatori, componenti della trasmissione |

| Elettronica | Dissipatori di calore, piastre fredde, contenitori sigillati |

Eleva l'affidabilità dei tuoi componenti con le soluzioni avanzate di brasatura sotto vuoto di KINTEK! Sfruttando l'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche nei settori aerospaziale, medico, automobilistico ed elettronico. Contattaci oggi per discutere come possiamo migliorare la qualità e l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura