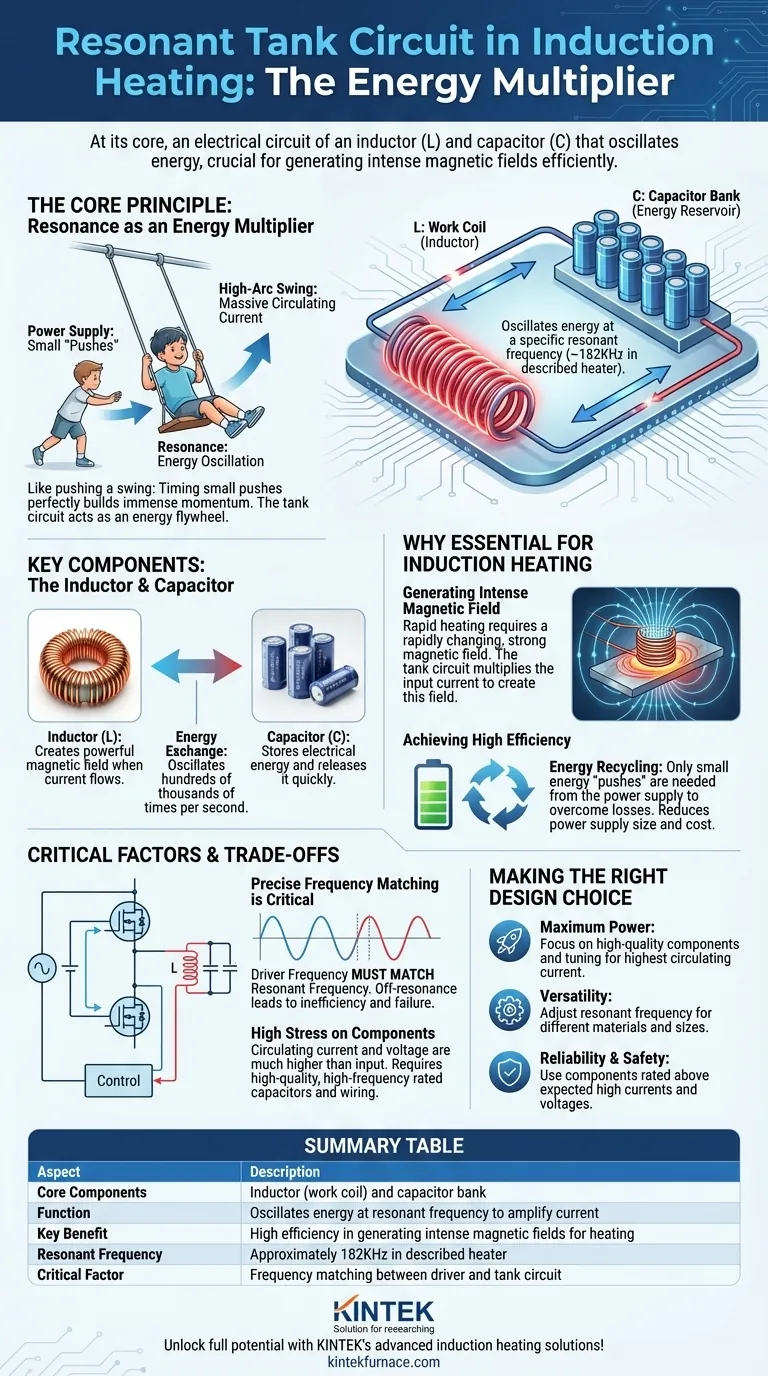

Al suo centro, un circuito risonante a tank è un circuito elettrico composto da un induttore (L) e un condensatore (C) progettato per far oscillare l'energia a una frequenza specifica. Nel riscaldatore a induzione descritto, questo circuito è formato dalla bobina di lavoro (l'induttore) e da un banco di condensatori. Il suo scopo è accumulare e far circolare una quantità enorme di energia elettrica, creando il potente campo magnetico necessario per un riscaldamento efficiente alla sua frequenza sintonizzata di circa 182KHz.

La sfida fondamentale del riscaldamento a induzione è generare un immenso campo magnetico senza un alimentatore proibitivamente grande. Il circuito risonante a tank risolve questo problema agendo come un volano energetico, immagazzinando e moltiplicando l'energia in ingresso in una potente corrente interna che rende il processo di riscaldamento eccezionalmente efficiente.

Il Principio Fondamentale: La Risonanza come Moltiplicatore di Energia

Il concetto di risonanza è fondamentale per capire perché un circuito a tank è così efficace. Permette a un piccolo apporto continuo di energia di produrre un effetto di uscita molto grande, ma solo a una frequenza specifica.

Cos'è la Risonanza? Un'Analogia

Pensa a spingere un bambino su un'altalena. Se spingi in momenti casuali, non farai salire molto l'altalena. Ma se sincronizzi le tue piccole spinte per corrispondere perfettamente al ritmo naturale di va e vieni dell'altalena, ogni spinta si aggiunge allo slancio e l'altalena sale sempre più in alto.

In un riscaldatore a induzione, l'alimentatore fornisce le "piccole spinte" e il circuito risonante a tank è l'"altalena". La massiccia corrente circolante nel tank è l'arco alto dell'oscillazione.

I Componenti Chiave: L'Induttore e il Condensatore

Il circuito a tank ha due parti essenziali e complementari.

L'induttore (L) è la bobina di lavoro principale del riscaldatore. Il suo compito principale è creare un potente campo magnetico quando la corrente lo attraversa.

Il condensatore (C) funge da serbatoio di energia temporaneo. Immagazzina energia elettrica in un campo elettrico e può rilasciarla molto rapidamente.

Come Lavorano Insieme: Lo Scambio di Energia

L'energia oscilla avanti e indietro tra il condensatore e l'induttore centinaia di migliaia di volte al secondo.

Il condensatore scarica la sua energia immagazzinata nella bobina, creando un campo magnetico. Quando il campo collassa, induce una corrente che fluisce indietro per ricaricare il condensatore con polarità opposta. Questo ciclo si ripete continuamente alla naturale frequenza di risonanza del circuito.

Perché la Risonanza è Essenziale per il Riscaldamento a Induzione

Senza un tank risonante, costruire un riscaldatore a induzione efficace sarebbe impraticabile e inefficiente. Il circuito a tank è ciò che rende la tecnologia praticabile.

Generare un Campo Magnetico Intenso

Il rapido riscaldamento di un pezzo metallico richiede un campo magnetico estremamente forte e in rapida variazione. Questo campo, a sua volta, induce potenti correnti elettriche (correnti parassite) all'interno del metallo, che generano calore a causa della resistenza del materiale.

La capacità del tank risonante di accumulare e far circolare una corrente molte volte superiore alla corrente di ingresso dall'alimentatore è ciò che crea questa necessaria intensità di campo magnetico.

Raggiungere un'Alta Efficienza

Il circuito a tank è un maestro nel riciclo dell'energia. Una volta in oscillazione, necessita solo di piccole "spinte" di energia dall'alimentatore per compensare il calore perso nei componenti (perdite resistive).

Ciò significa che l'alimentatore non deve fornire l'intera, massiccia corrente che circola nel tank. Ciò riduce drasticamente le dimensioni e il costo dell'alimentatore e rende l'intero sistema molto più efficiente.

Il Ruolo del Circuito di Controllo

Il circuito di controllo è il "cervello" dell'operazione. Guida i transistor di potenza (come i MOSFET) ad accendersi e spegnersi a una frequenza che corrisponde precisamente alla frequenza di risonanza del circuito a tank.

Questa commutazione sincronizzata fornisce le "spinte" tempestive al sistema di oscillazione, assicurando che la massima energia venga trasferita nel circuito a tank per sostenere l'oscillazione.

Comprendere i Compromessi e le Insidie

Sebbene potenti, i circuiti risonanti richiedono un'attenta progettazione e la comprensione dei loro limiti per garantire un sistema sicuro e affidabile.

La Necessità Critica di Abbinare la Frequenza

Il sistema è efficiente solo quando la frequenza di pilotaggio del circuito di controllo corrisponde perfettamente alla frequenza di risonanza naturale del tank.

Se le frequenze non sono abbinate, il trasferimento di potenza crolla. Questo è noto come operare "fuori risonanza". Può causare calore eccessivo e stress elettrico sui componenti dell'alimentatore, portando potenzialmente al guasto.

Elevato Stress sui Componenti

La corrente e la tensione circolanti all'interno di un tank risonante possono essere molte volte superiori ai livelli di ingresso. Ciò pone uno stress estremo sull'induttore e in particolare sui condensatori.

L'uso di condensatori economici e di bassa qualità è un punto di guasto comune. I condensatori devono essere specificamente classificati per applicazioni risonanti ad alta frequenza e alta corrente per evitare il surriscaldamento e il guasto catastrofico.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione del circuito a tank ti permette di prendere decisioni di progettazione migliori in base al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la massima potenza di riscaldamento: Il tuo obiettivo è ottenere la corrente circolante più alta possibile utilizzando componenti di alta qualità e a basse perdite e assicurandoti che il tuo driver sia perfettamente sintonizzato sulla frequenza di risonanza del tank.

- Se il tuo obiettivo principale è riscaldare materiali o dimensioni diverse: Devi progettare un sistema in cui puoi regolare la frequenza di risonanza (modificando la capacità o l'induttanza della bobina) per adattarla in modo ottimale alle proprietà di ogni nuovo pezzo da lavorare.

- Se il tuo obiettivo principale è l'affidabilità e la sicurezza: Devi dare priorità all'utilizzo di condensatori e cablaggi classificati ben al di sopra delle correnti e delle tensioni previste nel circuito a tank, poiché la risonanza moltiplicherà significativamente questi valori.

Padroneggiando i principi del circuito risonante a tank, sblocchi il pieno potenziale per un riscaldamento a induzione efficiente e potente.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Componenti Principali | Induttore (bobina di lavoro) e banco di condensatori |

| Funzione | Fa oscillare l'energia alla frequenza di risonanza per amplificare la corrente |

| Vantaggio Chiave | Alta efficienza nel generare campi magnetici intensi per il riscaldamento |

| Frequenza di Risonanza | Circa 182KHz nel riscaldatore descritto |

| Fattore Critico | Abbinamento di frequenza tra driver e circuito a tank |

Sblocca il pieno potenziale del tuo riscaldamento a induzione con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come possiamo supportare i tuoi progetti!

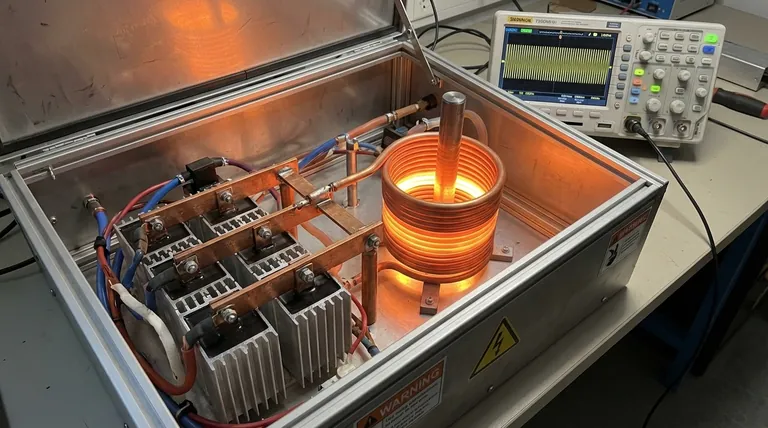

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate

- In che modo i forni a tubo rotante migliorano l'efficienza nella lavorazione dei materiali? Aumenta la produttività e la qualità

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie