La risposta breve è che i metalli reattivi e specifiche leghe ad alte prestazioni traggono il massimo beneficio dalla fusione sottovuoto o in atmosfera protettiva. Questa categoria è dominata da materiali come titanio, zirconio e niobio, nonché da superleghe complesse, la cui natura chimica li rende estremamente suscettibili alla contaminazione da parte dell'aria quando sono allo stato fuso.

La decisione di utilizzare la fusione sottovuoto o in atmosfera protettiva non è un aggiornamento facoltativo; è una necessità fondamentale guidata dalla chimica del materiale. Per i metalli reattivi, l'esposizione all'aria durante la fusione porta a danni irreversibili che ne compromettono l'integrità e le prestazioni.

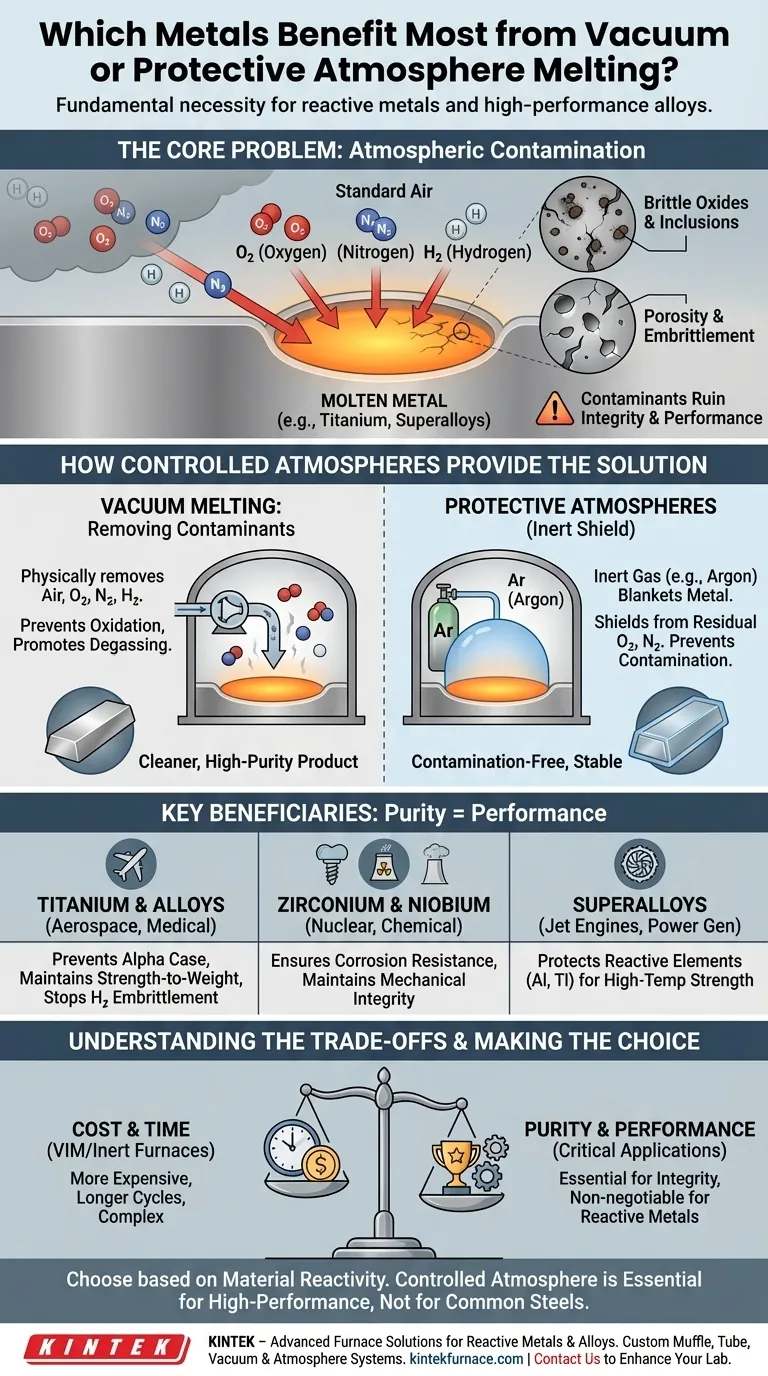

Il problema principale: la contaminazione atmosferica

A temperatura ambiente, l'aria che ci circonda sembra innocua. Ma per un metallo fuso, i gas presenti nella nostra atmosfera – principalmente azoto e ossigeno – diventano contaminanti aggressivi che possono rovinare il prodotto finale.

Perché l'aria è il nemico

L'aria standard è composta per circa il 78% da azoto e per il 21% da ossigeno. Alle temperature estreme richieste per la fusione, questi gas non sono più spettatori inerti. Cercano attivamente di reagire e dissolversi nel metallo liquido.

Il meccanismo dell'ossidazione

I metalli reattivi hanno un'affinità molto elevata per l'ossigeno. Quando fusi all'aria, formano rapidamente ossidi stabili. Non si tratta solo di un'ossidazione superficiale; questi ossidi si manifestano come inclusioni fragili all'interno del metallo solidificato, fungendo da punti di innesco microscopici per le cricche che riducono drasticamente resistenza e duttilità.

La sfida dell'assorbimento di gas

Oltre all'ossigeno, gas come azoto e idrogeno possono dissolversi nel metallo fuso. Quando il metallo si raffredda e solidifica, questo gas intrappolato può formare pori (porosità) o causare grave infragilimento, rendendo il materiale inutilizzabile per qualsiasi applicazione impegnativa. Il titanio, ad esempio, è notoriamente incline all'infragilimento da idrogeno.

Come le atmosfere controllate forniscono la soluzione

Lo scopo principale della fusione sottovuoto o in atmosfera protettiva è controllare l'ambiente circostante il metallo fuso, o rimuovendo i gas dannosi o sostituendoli con gas innocui.

Fusione sottovuoto: rimozione dei contaminanti

Posizionando il metallo in una camera sigillata e pompando fuori l'aria, creiamo un vuoto. Questo rimuove fisicamente la stragrande maggioranza delle molecole di ossigeno, azoto e altri gas.

Questo processo non solo previene l'ossidazione, ma promuove anche la degassificazione, dove i gas disciolti già presenti nel materiale grezzo vengono estratti dal metallo liquido, portando a un prodotto finale più pulito e di purezza superiore.

Atmosfere protettive: creazione di uno scudo inerte

Un'alternativa al vuoto è spurgare la camera di fusione dall'aria e riempirla con un gas inerte di elevata purezza, più comunemente argon.

Questo gas inerte crea una pressione positiva e una barriera protettiva sopra il bagno di fusione. Poiché l'argon non reagisce con il metallo, protegge efficacemente la pozza fusa da qualsiasi ossigeno o azoto residuo, prevenendo la contaminazione.

Beneficiari chiave in dettaglio

I metalli che richiedono questi processi sono quelli in cui la purezza si traduce direttamente nelle prestazioni.

- Titanio e sue leghe: Sono gli esempi perfetti per la fusione controllata. La contaminazione da ossigeno crea uno strato fragile di "alfa case" e ossidi interni che distruggono l'eccezionale rapporto resistenza-peso del materiale.

- Zirconio e Niobio: Utilizzati in applicazioni nucleari, mediche e aerospaziali, questi metalli hanno una tolleranza estremamente bassa alle impurità. La contaminazione compromette la loro resistenza alla corrosione e l'integrità meccanica.

- Superleghe a base di nichel e cobalto: Queste leghe, utilizzate nelle turbine dei motori a reazione, devono la loro incredibile resistenza alle alte temperature ad elementi reattivi come alluminio e titanio. La fusione all'aria ossiderebbe questi elementi critici, impedendo la formazione delle fasi indurenti per le quali sono progettate.

Comprendere i compromessi

Sebbene essenziali per determinati materiali, queste tecniche di fusione avanzate non sono una soluzione universale a causa della loro intrinseca complessità e costo.

Costo e tempo di processo

I forni a induzione sottovuoto (VIM) o i forni a gas inerte sono significativamente più costosi da costruire, operare e mantenere rispetto ai semplici forni a fusione in aria. Anche i cicli di processo sono più lunghi a causa del tempo necessario per ottenere il vuoto o per spurgare una camera con gas inerte.

Sottovuoto contro gas inerte

La scelta tra vuoto e gas inerte non è arbitraria. Un vuoto spinto è eccellente per rimuovere i gas disciolti, ma può causare l'"ebollizione" degli elementi di lega con elevata tensione di vapore (come manganese o cromo). Un'atmosfera di gas inerte previene questa ebollizione, ma è meno efficace nella rimozione dell'idrogeno disciolto.

Quando non è necessario

Per la stragrande maggioranza dei metalli prodotti a livello globale, come gli acciai al carbonio comuni, gli acciai inossidabili e la maggior parte delle leghe di alluminio, la fusione in atmosfera controllata è eccessiva. La loro chimica è meno sensibile e qualsiasi ossidazione può essere gestita efficacemente ed economicamente con flussi e agenti disossidanti aggiunti durante una fusione standard all'aria.

Prendere la decisione giusta per il tuo obiettivo

La selezione del processo di fusione corretto è una decisione critica che bilancia i requisiti del materiale con la realtà economica. La reattività intrinseca del materiale è il fattore decisivo.

- Se il tuo obiettivo principale sono metalli reattivi come titanio o zirconio: La fusione sottovuoto o a gas inerte è inderogabile per prevenire l'infragilimento catastrofico e garantire l'integrità del materiale.

- Se il tuo obiettivo principale sono superleghe ad alte prestazioni: Un'atmosfera controllata è essenziale per proteggere la chimica precisa degli elementi di lega reattivi vitali per la resistenza alle alte temperature.

- Se il tuo obiettivo principale è la produzione economica di acciai o alluminio comuni: La fusione standard all'aria con pratiche metallurgiche appropriate è la scelta corretta ed economicamente più vantaggiosa.

In definitiva, l'obiettivo è adattare l'ambiente di fusione alla natura chimica del metallo per garantire che le sue proprietà finali non vengano compromesse.

Tabella riassuntiva:

| Tipo di metallo | Principali vantaggi della fusione in atmosfera controllata | Applicazioni comuni |

|---|---|---|

| Titanio e leghe | Previene l'ossidazione e l'infragilimento da idrogeno, mantiene il rapporto resistenza-peso | Aerospaziale, impianti medici |

| Zirconio e Niobio | Garantisce resistenza alla corrosione e integrità meccanica | Reattori nucleari, aerospaziale |

| Superleghe a base di Nichel e Cobalto | Protegge gli elementi reattivi per la resistenza alle alte temperature | Turbine di motori a reazione, produzione di energia |

Hai bisogno di soluzioni per forni ad alta temperatura per i tuoi metalli o leghe reattivi? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire forni avanzati come Muffle, Tubo, Rotativo, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e la qualità dei materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5