In sostanza, i forni a induzione IGBT offrono una combinazione superiore di efficienza, velocità e precisione rispetto alle tecnologie più datate. I loro vantaggi principali sono un consumo energetico significativamente inferiore, cicli di fusione più rapidi che aumentano la produttività e un controllo digitale preciso del processo di fusione, che si traduce in metalli finali di qualità superiore e più puri.

Il vantaggio fondamentale della tecnologia IGBT non è una singola caratteristica, ma il modo in cui il suo controllo di potenza preciso e ad alta frequenza sblocca miglioramenti simultanei in termini di costi, velocità e qualità, cambiando radicalmente l'economia della fusione dei metalli.

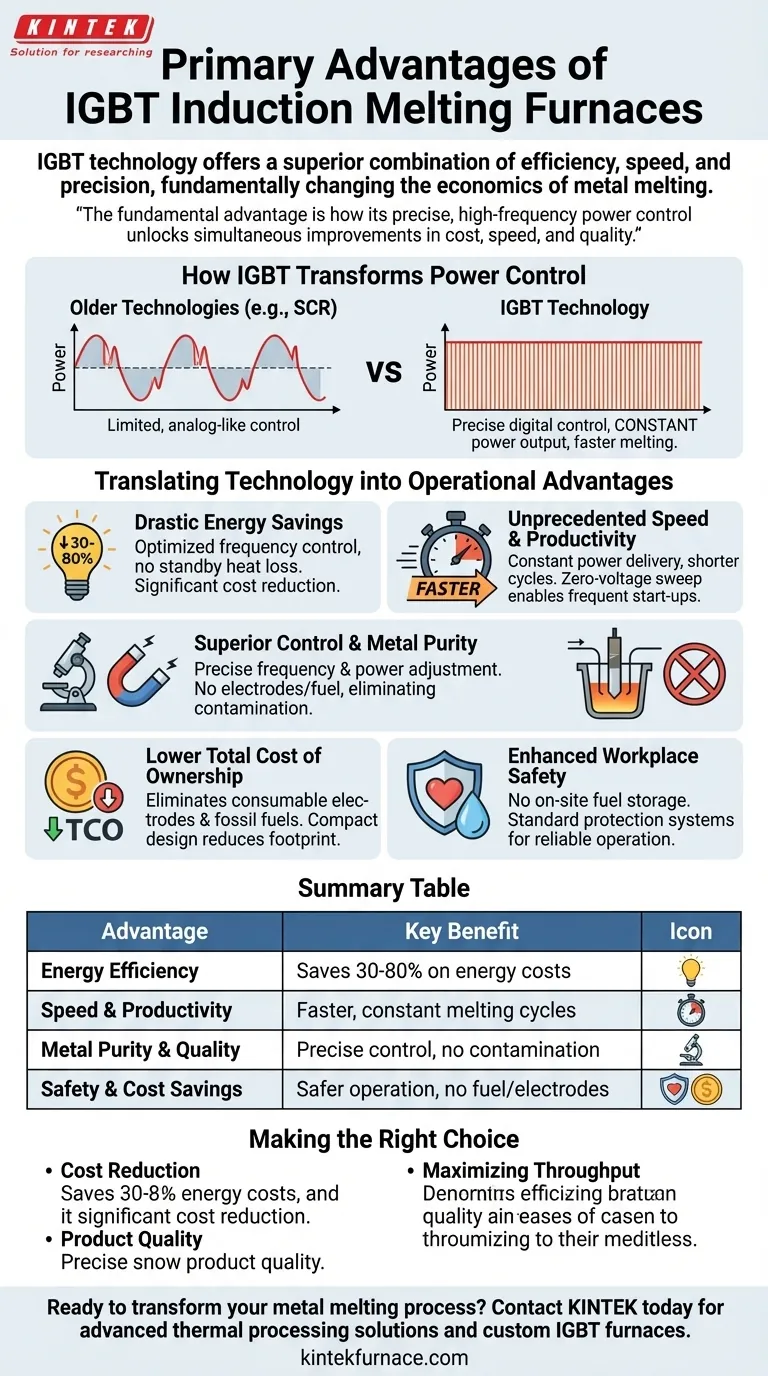

Il Principio Fondamentale: Come l'IGBT Trasforma il Controllo della Potenza

I moderni forni a induzione si basano sui Transistor Bipolari a Gate Isolato (IGBT) come componente chiave di commutazione della potenza. Comprendere questa tecnologia è fondamentale per coglierne i benefici rispetto ai sistemi più vecchi, come quelli che utilizzano la tecnologia SCR (Raddrizzatore a Silicio Controllato).

Da Potenza Approssimativa a Fine Regolazione

Le tecnologie dei forni più datati offrivano un controllo limitato, quasi analogico, sull'erogazione della potenza.

Gli IGBT, tuttavia, sono interruttori a semiconduttore ad alta velocità. Consentono il controllo digitale preciso delle correnti elettriche ad alta frequenza, dando agli operatori un livello di comando senza precedenti sull'energia che entra nella carica fusa.

Raggiungere una Potenza Costante

Questo controllo preciso consente al forno di mantenere una potenza costante durante l'intero ciclo di fusione.

A differenza dei sistemi in cui la potenza può diminuire, un forno IGBT lavora costantemente al suo livello ottimale. Ciò si traduce direttamente in velocità di fusione più prevedibili e significativamente più rapide.

Tradurre la Tecnologia in Vantaggi Operativi

La superiorità tecnica degli IGBT crea vantaggi tangibili che influiscono su ogni aspetto di un'operazione di fusione, dalla bolletta elettrica alla qualità della colata finale.

Drastiche Riduzioni del Consumo Energetico

I sistemi basati su IGBT sono eccezionalmente efficienti nel convertire l'energia elettrica in calore all'interno del metallo. I riferimenti indicano un risparmio energetico dal 30% all'80% rispetto ai metodi tradizionali a combustione.

Questa efficienza deriva dal controllo ottimizzato della frequenza e dall'eliminazione delle perdite di calore in standby. Il forno consuma energia significativa solo quando sta fondendo attivamente.

Velocità e Produttività Senza Precedenti

Velocità di riscaldamento più rapide portano direttamente a una maggiore produttività. Con un'erogazione di potenza costante, i tempi di fusione sono più brevi e più ripetibili.

Inoltre, funzionalità come il software di sweep a tensione zero consentono al sistema di gestire frequenti avviamenti e arresti senza problemi, rendendolo ideale per programmi di produzione dinamici e processi di colata variabili.

Controllo Superiore e Purezza del Metallo

Consentendo la regolazione precisa della frequenza e della potenza del campo elettromagnetico, gli operatori possono controllare finemente la temperatura e l'azione di agitazione all'interno del bagno fuso.

Questo controllo porta a leghe più omogenee e aiuta a separare le impurità dal metallo. Poiché il riscaldamento a induzione non richiede elettrodi o combustibile, elimina anche una delle principali fonti di contaminazione, risultando in una purezza del metallo superiore.

Comprendere le Implicazioni Finanziarie e di Sicurezza

Sebbene l'investimento iniziale nella tecnologia moderna sia una considerazione chiave, i vantaggi operativi a lungo termine spesso presentano un caso finanziario convincente.

Abbassamento del Costo Totale di Proprietà

Il significativo risparmio energetico è il beneficio finanziario più diretto. Tuttavia, i costi sono ridotti anche dall'eliminazione degli elettrodi di consumo e dei combustibili fossili.

Il design compatto e salvaspazio di molti forni IGBT moderni può anche ridurre i costi di infrastruttura e di ingombro operativo, rendendoli validi anche per impianti più piccoli.

Miglioramento della Sicurezza sul Lavoro

La fusione a induzione è un processo intrinsecamente più sicuro. Rimuove la necessità di stoccaggio di combustibile in loco ed elimina i rischi associati alla manipolazione di combustibili combustibili.

Sistemi di protezione completi sono standard, monitorando sovracorrente, sovratensione e carenza d'acqua per garantire un funzionamento affidabile e sicuro.

Fare la Scelta Giusta per la Tua Operazione

La decisione di adottare un forno a induzione IGBT dovrebbe essere allineata con le tue priorità operative specifiche.

- Se la tua priorità principale è la riduzione dei costi: Il drastico risparmio energetico e l'eliminazione dei costi di combustibile ed elettrodi forniscono un ritorno sull'investimento chiaro e rapido.

- Se la tua priorità principale è la qualità del prodotto: Il controllo preciso della temperatura e l'assenza di fonti di contaminazione garantiscono una maggiore purezza del metallo e una consistenza della lega.

- Se la tua priorità principale è massimizzare la produttività: Tempi di fusione più rapidi e la capacità di eseguire avviamenti frequenti offrono un notevole impulso alla produttività complessiva.

In definitiva, l'adozione della tecnologia a induzione IGBT è una mossa strategica verso un processo di fusione più efficiente, controllabile e redditizio.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza Energetica | Risparmio del 30-80% sui costi energetici rispetto ai metodi tradizionali |

| Velocità e Produttività | Cicli di fusione costanti e più rapidi per una maggiore produttività |

| Purezza e Qualità del Metallo | Il controllo preciso della temperatura elimina la contaminazione |

| Sicurezza e Risparmio sui Costi | Funzionamento più sicuro, non è necessario combustibile o elettrodi di consumo |

Pronto a trasformare il tuo processo di fusione dei metalli con efficienza e controllo superiori?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate di trattamento termico. La nostra linea di prodotti, che include forni a induzione a fusione IGBT ad alte prestazioni, forni a muffola, forni a tubo e forni a vuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze di produzione uniche.

Contatta KINTEK oggi stesso per discutere come la nostra tecnologia per forni IGBT può ridurre i tuoi costi e migliorare la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5