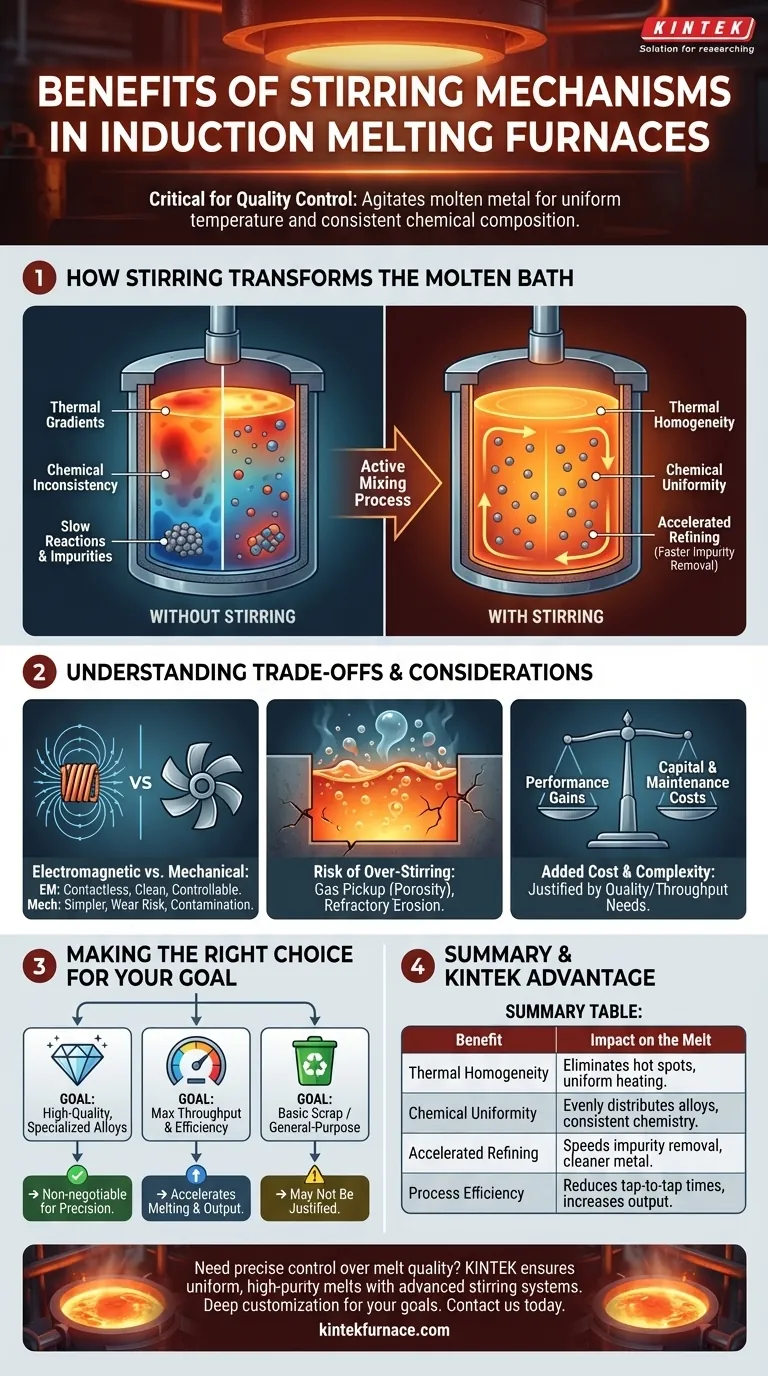

In sostanza, i meccanismi di agitazione sono fondamentali per il controllo qualità nella fusione a induzione. Agitano il metallo fuso per garantire che il prodotto finale abbia una temperatura uniforme e una composizione chimica costante. Questo processo di miscelazione attiva è fondamentale per rimuovere le impurità e creare una colata omogenea e di alta qualità.

L'agitazione non è semplicemente una funzione ausiliaria; è un processo centrale che eleva la fusione a induzione dal semplice riscaldamento alla raffinazione metallurgica di precisione. Gestendo attivamente il bagno fuso, si ottiene un controllo diretto sulle proprietà finali del materiale, sulla consistenza e sull'efficienza operativa complessiva.

Come l'agitazione trasforma il bagno fuso

Una fornace a induzione fonde il metallo con potenti campi magnetici, ma questo processo può creare incoerenze all'interno del bagno fuso. Un meccanismo di agitazione corregge questi problemi, garantendo un risultato uniforme e prevedibile.

Ottenere l'omogeneità termica

Le correnti di induzione possono creare "punti caldi" nella fusione, portando a significative variazioni di temperatura. L'agitazione forza la circolazione dell'intero bagno fuso.

Questa circolazione elimina i gradienti termici, assicurando che l'intera massa fusa sia a una singola temperatura uniforme. Ciò previene il surriscaldamento localizzato, che può danneggiare le leghe, ed evita zone sotto-riscaldate che possono rallentare il processo.

Garantire l'uniformità chimica

Quando si aggiungono leghe a una massa fusa, queste possono concentrarsi facilmente in un'unica area. Senza un'adeguata miscelazione, il prodotto colato finale avrà proprietà incoerenti.

L'agitazione agisce come un potente miscelatore integrato. Distribuisce rapidamente e uniformemente tutti gli elementi di lega attraverso il metallo fuso, garantendo che la chimica finale sia costante e soddisfi specifiche precise.

Accelerare le reazioni metallurgiche

La raffinazione del metallo comporta reazioni tra il bagno fuso e la scoria per rimuovere le impurità. La velocità di queste reazioni dipende dal contatto tra i materiali.

L'agitazione aumenta drasticamente l'area superficiale di contatto tra il metallo e la scoria, il che accelera la rimozione di ossidi e altre impurità. Ciò si traduce in un metallo più pulito e può ridurre significativamente i tempi di ciclo complessivi.

Comprendere i compromessi e le considerazioni

Sebbene molto vantaggiosa, l'integrazione di un meccanismo di agitazione è una decisione che comporta il bilanciamento dei guadagni di prestazione con le realtà pratiche.

Agitazione elettromagnetica contro meccanica

I due metodi principali sono l'elettromagnetica e la meccanica. L'agitazione elettromagnetica utilizza campi magnetici a bassa frequenza per indurre il movimento senza contatto fisico, offrendo un funzionamento pulito e controllabile.

L'agitazione meccanica utilizza un agitatore fisico, che è spesso più semplice da implementare ma introduce un componente soggetto a usura e può essere una potenziale fonte di contaminazione se non gestito correttamente.

Il rischio di agitazione eccessiva

Più non è sempre meglio. Un'agitazione eccessiva o troppo turbolenta può avere conseguenze negative.

Può aumentare l'assorbimento di gas dall'atmosfera, portando a difetti di porosità nel prodotto finale. Può anche accelerare l'erosione del rivestimento refrattario della fornace, aumentando i costi di manutenzione e i tempi di inattività. L'obiettivo è sempre un'agitazione controllata e deliberata.

Costo e complessità aggiuntivi

Un sistema di agitazione dedicato aumenta il costo iniziale di capitale della fornace. Introduce anche un ulteriore livello di controllo e potenziale manutenzione nell'operazione.

La decisione di includerlo deve essere giustificata dalla necessità di leghe di qualità superiore, maggiore consistenza o dai guadagni di produttività che abilita.

Prendere la decisione giusta per il tuo obiettivo

In definitiva, la necessità di un meccanismo di agitazione dipende interamente dai tuoi obiettivi operativi e dai materiali che produci.

- Se la tua attenzione principale è la produzione di leghe specializzate di alta qualità: Un meccanismo di agitazione è irrinunciabile per ottenere l'omogeneità chimica e la pulizia richieste.

- Se la tua attenzione principale è massimizzare la produttività e l'efficienza: L'agitazione accelera la fusione e la raffinazione, riducendo i tempi da colata a colata e aumentando la produzione complessiva della tua fornace.

- Se la tua attenzione principale è la fusione di rottami di base per fusioni generiche: Il costo aggiuntivo di un sistema di agitazione potrebbe non essere giustificato se piccole variazioni nella chimica e nella temperatura sono accettabili.

Comprendendo le tue esigenze metallurgiche, puoi determinare se un meccanismo di agitazione è uno strumento necessario per la precisione o una complessità non necessaria.

Tabella riassuntiva:

| Vantaggio | Impatto sulla fusione |

|---|---|

| Omogeneità termica | Elimina i punti caldi e i gradienti di temperatura per un riscaldamento uniforme. |

| Uniformità chimica | Distribuisce uniformemente gli elementi di lega per una chimica finale costante. |

| Raffinazione accelerata | Accelera la rimozione delle impurità aumentando il contatto metallo-scoria. |

| Efficienza del processo | Riduce i tempi da colata a colata, aumentando la produttività complessiva della fornace. |

Hai bisogno di un controllo preciso sulla qualità e l'efficienza della tua colata? In KINTEK, comprendiamo che ottenere una colata uniforme e di elevata purezza è fondamentale per produrre leghe avanzate. La nostra esperienza nelle soluzioni per forni ad alta temperatura, inclusi sistemi avanzati di fusione a induzione con meccanismi di agitazione controllati con precisione, assicura che tu ottenga i risultati metallurgici che esigi. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per adattare una soluzione di fornace che corrisponda perfettamente al tuo materiale specifico e ai tuoi obiettivi di produzione. Contattaci oggi per discutere come possiamo migliorare il tuo processo di fusione. Mettiti in contatto con i nostri esperti

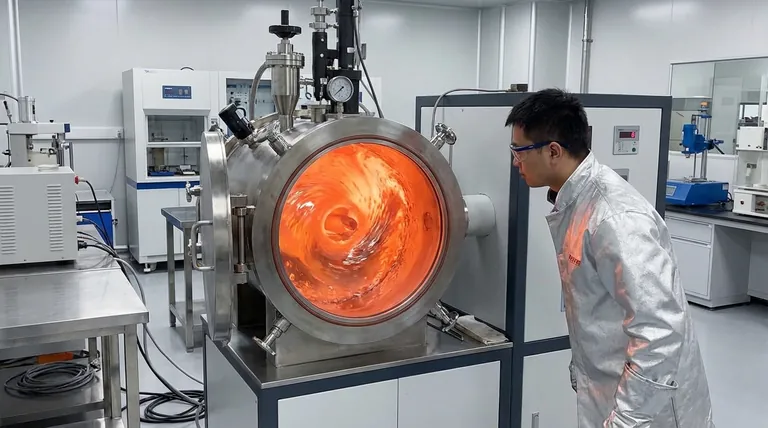

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a fusione sotto vuoto? Preparazione superiore del vetro al quarzo

- Perché viene utilizzato un forno a induzione sotto vuoto per la fusione dell'acciaio Fe-22Mn-9Al-0.6C? Garantire purezza e integrità della lega

- In cosa differiscono i forni a induzione sotto vuoto dai forni a induzione standard? Scegli il forno giusto per le tue esigenze di purezza del metallo

- Cos'è un forno di fusione sottovuoto e qual è il suo scopo principale? Ottieni la purezza nella fusione di metalli ad alte prestazioni

- Perché è necessaria la fusione multipla in un forno ad arco sotto vuoto? Ottenere leghe a memoria di forma Ni-Mn-Ga uniformi

- Perché viene utilizzata una camera in acciaio inossidabile a doppio strato raffreddata ad acqua nelle apparecchiature per la preparazione di polveri di magnesio ultrafini mediante il metodo di evaporazione-condensazione?

- Quale ruolo svolge un forno ad arco sotto vuoto nella fusione delle leghe Fe60Co15Ni15Cr10? Ottieni una uniformità superiore

- Perché i forni a induzione sono considerati ottimali per la fusione dell'alluminio? Ottieni alta efficienza e purezza