In sostanza, la fusione a induzione sotto vuoto (VIM) offre un controllo ineguagliabile sulla purezza e sulla composizione di metalli e leghe. Ciò si ottiene combinando il riscaldamento pulito, efficiente e rapido dell'induzione elettromagnetica con un ambiente sotto vuoto che isola il metallo fuso dalla contaminazione atmosferica.

Il problema fondamentale della fusione di metalli reattivi o ad alte prestazioni è la loro tendenza a reagire con l'aria, introducendo impurità che ne degradano le proprietà. La fusione a induzione sotto vuoto risolve questo problema creando un ambiente sterile, garantendo che il prodotto finale sia il più puro e compositivamente preciso possibile.

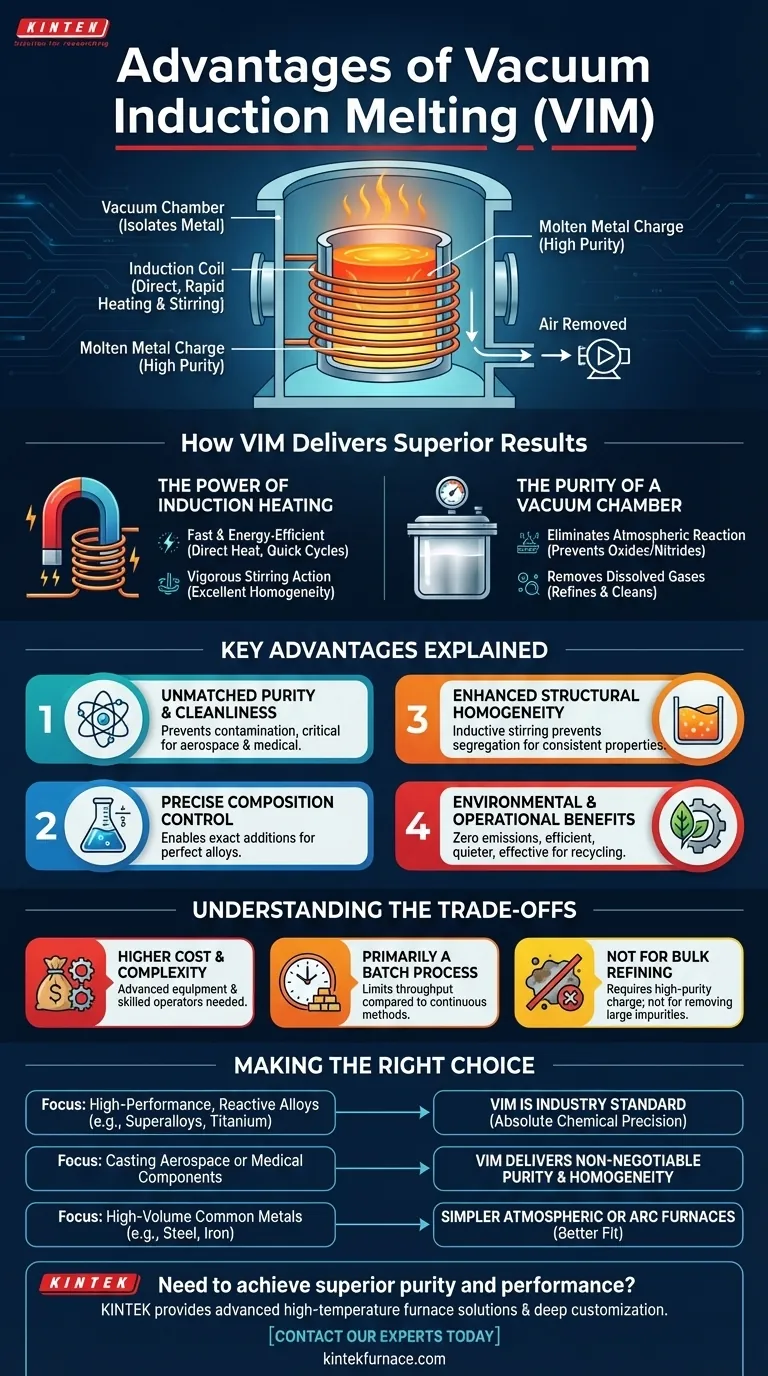

Come la VIM offre risultati superiori

La fusione a induzione sotto vuoto non è solo una singola tecnologia, ma la fusione di due potenti principi: il riscaldamento a induzione e un'atmosfera sotto vuoto. Comprendere come lavorano insieme rivela perché questo processo è fondamentale per i materiali avanzati.

Il potere del riscaldamento a induzione

Il riscaldamento a induzione utilizza un potente campo magnetico alternato per generare calore direttamente all'interno della carica metallica. Questo è fondamentalmente diverso dai metodi di riscaldamento esterni come la fiamma o i forni a resistenza.

Questo metodo di riscaldamento diretto è eccezionalmente veloce ed efficiente dal punto di vista energetico. Poiché il calore è generato all'interno del metallo, c'è pochissima energia sprecata, il che porta a cicli di fusione più rapidi.

Inoltre, il campo magnetico crea un'azione di agitazione vigorosa e naturale all'interno del bagno fuso. Questa agitazione intrinseca assicura che la lega si mescoli completamente, risultando in un'eccellente omogeneità chimica e termica in tutto il lotto.

La purezza di una camera a vuoto

La parte "sotto vuoto" della VIM è ciò che consente la produzione di materiali della massima qualità. Rimuovendo l'aria dalla camera di fusione, il processo elimina il rischio di reazioni con ossigeno e azoto.

Questo è irrinunciabile per i metalli reattivi come il titanio, l'alluminio e gli elementi utilizzati nelle superleghe. Esposti all'aria ad alte temperature, questi metalli formerebbero ossidi e nitruri, creando inclusioni che compromettono la resistenza e le prestazioni.

Il vuoto aiuta anche a rimuovere i gas disciolti come idrogeno e azoto dalla fusione, raffinando e pulendo ulteriormente il metallo per ottenere proprietà del materiale superiori.

Vantaggi chiave spiegati

La combinazione di questi principi si traduce in diversi vantaggi distinti che rendono la VIM il metodo preferito per applicazioni esigenti.

Purezza e pulizia ineguagliabili

Prevenendo le reazioni con l'aria e contribuendo a rimuovere i gas disciolti, la VIM produce metalli eccezionalmente puliti. Questo è fondamentale per applicazioni in cui impurità microscopiche possono portare a guasti catastrofici, come nelle pale di turbine aerospaziali o negli impianti medici.

Controllo preciso sulla composizione della lega

L'ambiente controllato e sterile del forno VIM consente di effettuare aggiunte precise e minime di elementi di lega al bagno fuso. Ciò garantisce che il prodotto finale soddisfi le specifiche chimiche esatte senza perdite o contaminazioni.

Omogeneità strutturale migliorata

L'effetto di agitazione induttiva è un vantaggio significativo rispetto ad altri processi di fusione statici. Questa miscelazione continua previene la segregazione degli elementi di lega e assicura che il lingotto fuso finale abbia proprietà coerenti dall'alto verso il basso.

Benefici ambientali e operativi

I moderni forni a induzione non producono sottoprodotti della combustione, il che significa zero emissioni di polvere, fumi o inquinanti. Sono anche significativamente più silenziosi dei forni ad arco o a cupola, creando un ambiente di lavoro più sicuro e pulito. Sono anche altamente efficaci nel fondere rottami riciclati con una minima perdita di materiale per ossidazione.

Comprendere i compromessi

Sebbene potente, la VIM è un processo specializzato con considerazioni specifiche. Non è una soluzione universale per tutte le esigenze di fusione.

Costo iniziale e complessità maggiori

Un forno a induzione sotto vuoto è un'attrezzatura sofisticata. La camera a vuoto, le pompe e i sistemi di controllo avanzati comportano un investimento di capitale più elevato e richiedono operatori più qualificati rispetto ai più semplici forni atmosferici.

Principalmente un processo a lotti

La natura del caricamento di una camera, del pompaggio fino al vuoto, della fusione e della colata significa che la VIM è intrinsecamente un processo a lotti. Ciò può limitare la produttività totale rispetto ad alcuni metodi di fusione continua utilizzati per metalli di base ad alto volume.

Non progettato per la raffinazione di massa

La VIM è meglio intesa come un processo per mantenere e migliorare la purezza, non per raffinare rottami metallici di bassa qualità e sporchi. Sebbene rimuova i gas disciolti, non è progettata per rimuovere le grandi quantità di scorie e impurità che un forno di produzione primaria dell'acciaio gestirebbe. Richiede una carica iniziale di elevata purezza.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo di fusione giusto dipende interamente dal materiale con cui si lavora e dalle proprietà richieste del prodotto finale.

- Se il tuo obiettivo principale è produrre leghe reattive ad alte prestazioni (come superleghe o titanio): la VIM è lo standard industriale perché è l'unico modo per prevenire la contaminazione e garantire una precisione chimica assoluta.

- Se il tuo obiettivo principale è la fusione di componenti aerospaziali o medicali: la pulizia, la purezza e l'omogeneità fornite dalla VIM sono irrinunciabili per soddisfare rigorosi standard di sicurezza e prestazioni.

- Se il tuo obiettivo principale è la fusione ad alto volume di metalli comuni (come acciaio o ferro standard): forni a induzione atmosferici o ad arco più semplici ed economici sono più adatti all'applicazione.

In definitiva, scegliere la fusione a induzione sotto vuoto è una decisione che privilegia la purezza e le prestazioni del materiale rispetto a tutti gli altri fattori.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Purezza ineguagliabile | Previene la contaminazione atmosferica, rimuove i gas disciolti per metalli puliti. |

| Controllo preciso della composizione | Consente specifiche chimiche esatte in un ambiente sterile. |

| Omogeneità migliorata | L'agitazione induttiva assicura proprietà coerenti in tutta la fusione. |

| Operativo e ambientale | Zero emissioni, fusione efficiente ed efficace per il riciclo dei rottami. |

Hai bisogno di ottenere purezza e prestazioni superiori per le tue leghe reattive o componenti ad alte prestazioni?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i forni a vuoto e atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Lasciaci aiutarti a selezionare o personalizzare il sistema di fusione a induzione sotto vuoto perfetto per i tuoi obiettivi specifici. Contatta i nostri esperti oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori