Il forno ad arco sotto vuoto funge da strumento fondamentale per la sintesi iniziale delle leghe ad alta entropia CrMnFeCoNi. Utilizza archi elettrici ad alta energia per fondere rapidamente polveri metalliche di elevata purezza in un ambiente protetto da argon, convertendo le materie prime sfuse in un unico lingotto di lega unificato.

Concetto chiave La funzione principale di questo forno è fornire l'energia termica estrema necessaria per unire cinque elementi distinti, controllando rigorosamente l'atmosfera. Ciò garantisce che la lega preliminare risulti in un lingotto chimicamente omogeneo, privo di ossidazione che compromette le prestazioni del materiale.

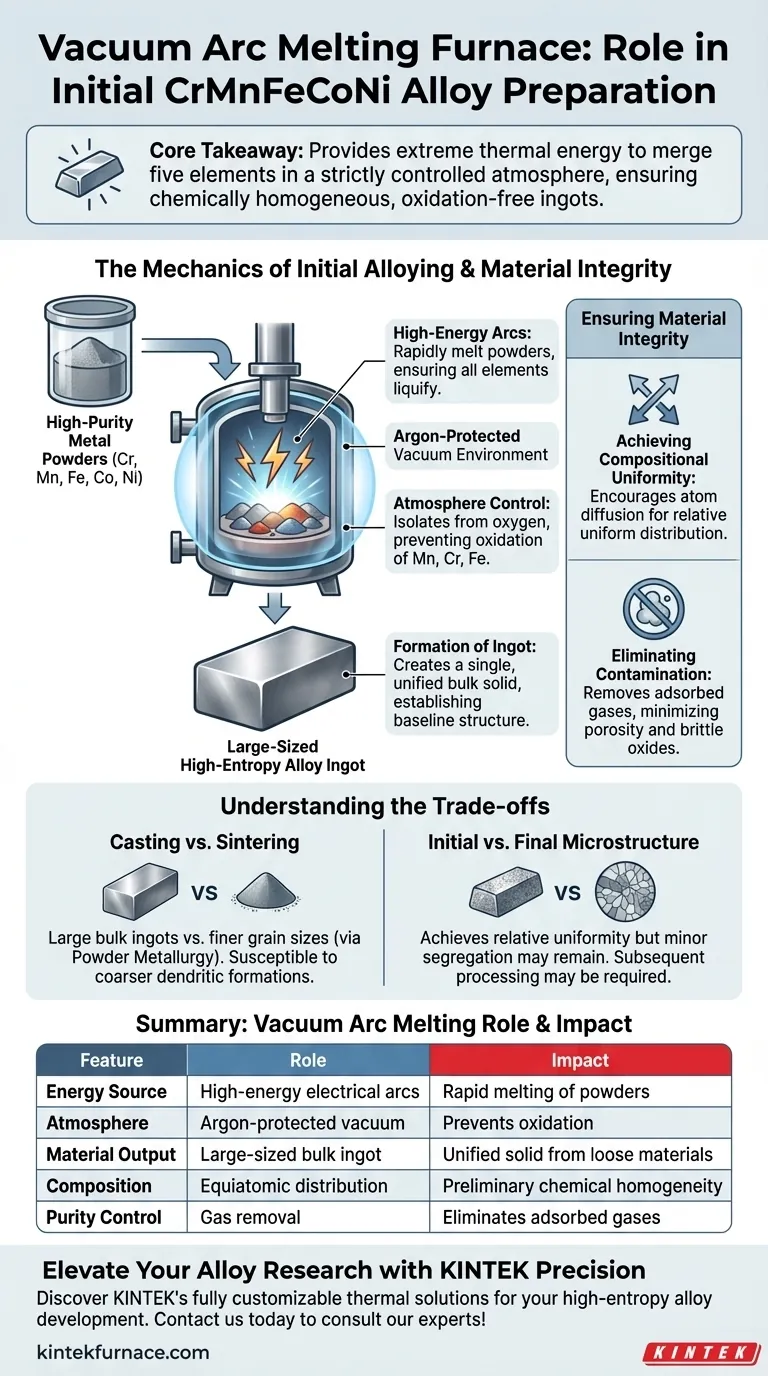

La meccanica della lega iniziale

Trattamento termico ad alta energia

Il forno impiega archi ad alta energia per generare il calore intenso necessario a fondere gli elementi costitutivi.

Questo non è un processo di riscaldamento graduale; è un meccanismo di fusione rapida progettato per gestire polveri metalliche di elevata purezza. La temperatura estrema garantisce che tutti e cinque gli elementi, indipendentemente dai loro punti di fusione individuali, vengano portati allo stato liquido per facilitare la miscelazione.

Controllo e protezione dell'atmosfera

Una caratteristica distintiva di questo processo è l'ambiente protetto da argon.

Il forno opera sotto vuoto o scudo di gas inerte per isolare il metallo fuso dall'ossigeno atmosferico. Ciò è fondamentale perché gli elementi all'interno della lega CrMnFeCoNi, in particolare Manganese (Mn), Cromo (Cr) e Ferro (Fe), sono altamente suscettibili all'ossidazione ad alte temperature.

Formazione del lingotto

L'output di questo specifico forno è un lingotto di lega ad alta entropia di grandi dimensioni.

A differenza dei processi di sinterizzazione che compattano le polveri, il forno ad arco sotto vuoto liquefà completamente il materiale per creare un solido sfuso. Questo passaggio funge da fase di "lega preliminare", stabilendo la struttura di base per il materiale.

Garantire l'integrità del materiale

Ottenere l'uniformità compositiva

Il processo è progettato per garantire la distribuzione equiatomica dei cinque elementi.

Mantenendo uno stato fuso sotto alta energia, il forno favorisce la diffusione degli atomi. Ciò si traduce in una distribuzione compositiva relativamente uniforme in tutto il lingotto, prevenendo tasche in cui un elemento potrebbe dominare.

Eliminazione della contaminazione

L'ambiente sottovuoto rimuove attivamente i gas adsorbiti dalla superficie delle polveri grezze.

Se questi gas venissero intrappolati durante il processo di fusione, formerebbero pori o ossidi fragili all'interno della lega. Il controllo dell'atmosfera del forno minimizza questo rischio, garantendo che il lingotto finale mantenga elevata purezza e densità strutturale.

Comprendere i compromessi

Caratteristiche di fusione vs. sinterizzazione

Sebbene la fusione ad arco sotto vuoto eccella nella produzione di grandi lingotti sfusi, è fondamentalmente un processo di fusione.

Ciò significa che il materiale subisce inevitabilmente la solidificazione da uno stato liquido. Di conseguenza, la lega può essere suscettibile a problemi specifici della fusione, come formazioni dendritiche più grossolane, rispetto alle leghe prodotte tramite metallurgia delle polveri (come la pressatura a caldo sotto vuoto), che tipicamente raggiungono dimensioni dei grani più fini.

Omogeneità iniziale vs. microstruttura finale

Il forno fornisce una lega preliminare, ma potrebbe non essere l'ultimo passaggio per tutte le applicazioni.

Sebbene raggiunga una relativa uniformità, la rapida solidificazione di un grande lingotto può ancora portare a una leggera segregazione compositiva. Potrebbero essere necessari trattamenti termici o lavorazioni successive per affinare ulteriormente la microstruttura.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la fusione ad arco sotto vuoto è il giusto passaggio iniziale per la tua specifica applicazione CrMnFeCoNi, considera quanto segue:

- Se il tuo obiettivo principale è produrre materiale sfuso su larga scala: Utilizza la fusione ad arco sotto vuoto per creare lingotti sostanziali con una composizione chimica unificata.

- Se il tuo obiettivo principale è evitare strutture dendritiche: Considera un percorso di metallurgia delle polveri (come la pressatura a caldo sotto vuoto) per ottenere dimensioni dei grani più fini e una resistenza alla compressione superiore direttamente dalla polvere.

- Se il tuo obiettivo principale è la purezza: Affidati al processo ad arco sotto vuoto per rimuovere efficacemente i gas adsorbiti e prevenire l'ossidazione di elementi volatili come il Manganese.

In sintesi, il forno ad arco sotto vuoto è lo strumento definitivo per convertire polveri grezze in un lingotto unificato e di elevata purezza, ponendo le basi chimiche per le proprietà finali della lega.

Tabella riassuntiva:

| Caratteristica | Ruolo della fusione ad arco sotto vuoto | Impatto sulla lega CrMnFeCoNi |

|---|---|---|

| Fonte di energia | Archi elettrici ad alta energia | Facilita la rapida fusione di polveri metalliche di elevata purezza |

| Atmosfera | Vuoto protetto da argon | Previene l'ossidazione degli elementi Mn, Cr e Fe |

| Output del materiale | Lingotto sfuso di grandi dimensioni | Crea un solido unico e unificato da materiali sfusi |

| Composizione | Distribuzione equiatomica | Garantisce omogeneità chimica preliminare e diffusione |

| Controllo della purezza | Rimozione dei gas | Elimina i gas adsorbiti per prevenire la porosità interna |

Eleva la tua ricerca sulle leghe con KINTEK Precision

Stai cercando di ottenere un'uniformità compositiva perfetta nello sviluppo della tua lega ad alta entropia? KINTEK fornisce soluzioni termiche leader del settore, progettate per le applicazioni di scienza dei materiali più esigenti.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni specializzati ad alta temperatura per laboratori. Sia che tu stia eseguendo fusioni preliminari o metallurgia delle polveri avanzata, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per consultare i nostri esperti e scoprire il vantaggio KINTEK.

Guida Visiva

Riferimenti

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nello stoccaggio di idrogeno allo stato solido? Migliorare la purezza e la precisione delle leghe

- Perché i forni a induzione sono considerati ecologici? Scopri soluzioni di riscaldamento pulite ed efficienti

- Perché il controllo della temperatura è importante nei forni a induzione? Garantire qualità ed efficienza costanti

- Quale ruolo svolge un forno a vuoto a induzione nella produzione di acciaio H13 modificato con ittrio? Padronanza della fusione di leghe di precisione

- Qual è il materiale del crogiolo nel forno a induzione? Scegli il crogiolo giusto per il tuo metallo

- Cosa rende i forni a induzione a canale efficienti dal punto di vista energetico? Ottenere la fusione di metalli ad alto volume e basso costo

- Come funziona la saldatura a induzione ad alta frequenza? Padroneggia la fisica per saldature a stato solido superiori

- In quali settori la fusione a induzione alimentata da IGBT è ampiamente utilizzata? Una guida alla fusione di metalli ad alte prestazioni