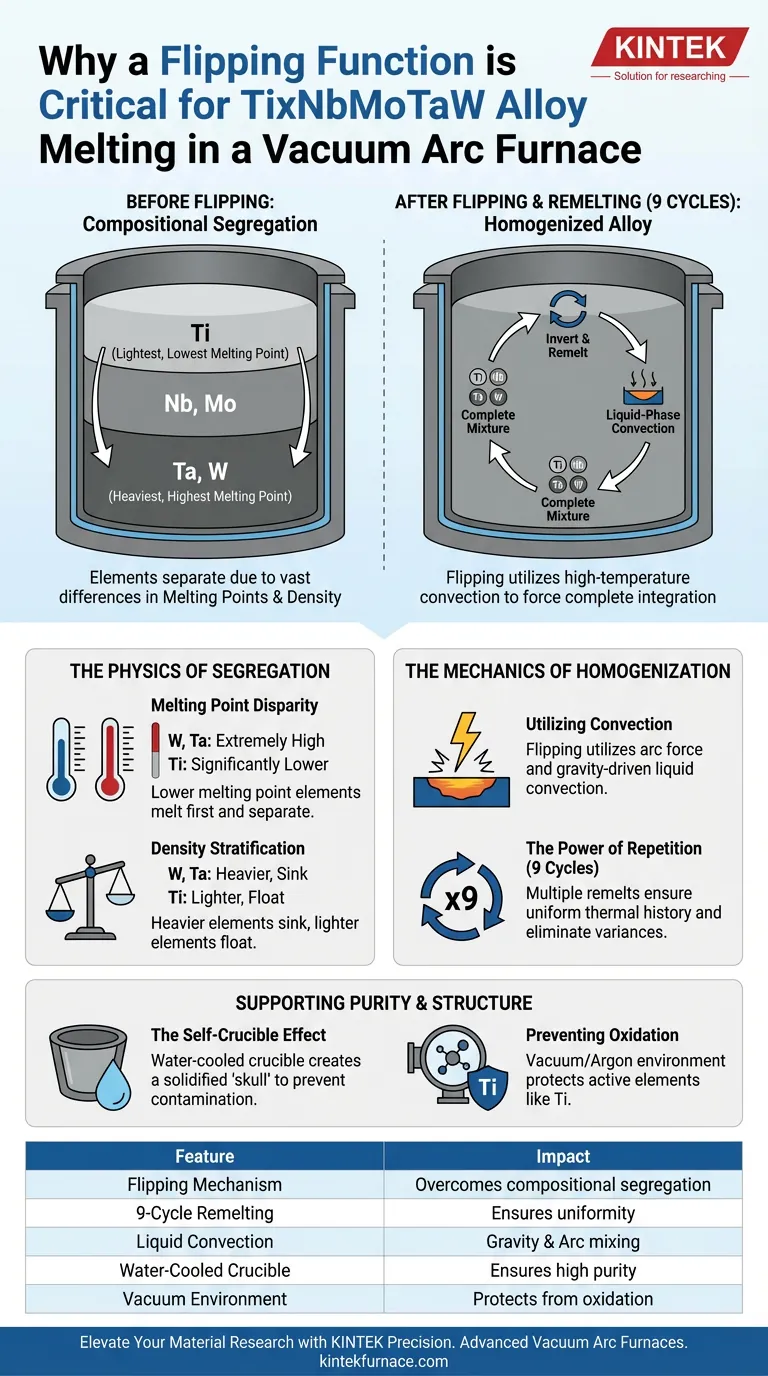

La funzione di ribaltamento è il meccanismo critico per superare la segregazione composizionale. Poiché la lega TixNbMoTaW è composta da elementi refrattari con punti di fusione molto diversi, un singolo passaggio comporta una miscela non uniforme in cui gli elementi non riescono a integrarsi completamente. Ribaltando il crogiolo e rifondendo l'ingotto — tipicamente fino a nove volte — il sistema utilizza la convezione in fase liquida ad alta temperatura per forzare una miscela completa, garantendo l'uniformità chimica e microstrutturale richiesta per applicazioni ad alte prestazioni.

Le leghe ad alta entropia refrattarie sono intrinsecamente soggette a separazione a causa delle estreme variazioni nelle proprietà fisiche dei loro elementi costitutivi. Il meccanismo di ribaltamento trasforma il processo di fusione da un semplice evento di fusione a un ciclo di miscelazione ripetuto, garantendo che le diverse densità e punti di fusione siano equalizzati in tutto l'ingotto.

La fisica della segregazione

Disparità del punto di fusione

TixNbMoTaW è una lega ad alta entropia refrattaria, il che significa che contiene elementi come il tungsteno (W) e il tantalio (Ta) che hanno punti di fusione estremamente elevati.

Al contrario, il titanio (Ti) ha un punto di fusione significativamente più basso. Senza intervento meccanico, gli elementi con punto di fusione più basso possono fondersi e separarsi prima che gli elementi refrattari siano completamente fusi, portando a una grave segregazione composizionale.

Stratificazione per densità

Oltre alle temperature di fusione, questi elementi possiedono diverse densità atomiche.

Durante una fusione statica, gli elementi più pesanti affondano naturalmente mentre gli elementi più leggeri galleggiano. Se l'ingotto viene solidificato senza essere invertito e rifuso, il materiale finale presenterà macro-segregazione, con conseguenti proprietà meccaniche incoerenti in tutto il campione.

La meccanica dell'omogeneizzazione

Utilizzo della convezione

Il forno ad arco sotto vuoto si basa su archi elettrici per generare calore, ma la sola forza dell'arco è spesso insufficiente per mescolare un bacino statico di metallo liquido pesante.

Ribaltare l'ingotto consente al sistema di utilizzare la convezione in fase liquida in modo più efficace. Invertendo l'ingotto solido e rifondendolo, si forza meccanicamente la parte precedentemente solidificata "inferiore" a diventare la "superiore", sottoponendola all'energia diretta dell'arco e alla miscelazione guidata dalla gravità.

Il potere della ripetizione

Ottenere una vera omogeneità in TixNbMoTaW è raramente un processo in un unico passaggio.

Secondo i protocolli standard per questa specifica lega, l'ingotto viene tipicamente rifuso nove volte. Questa ripetizione garantisce che ogni regione della lega subisca la stessa storia termica, eliminando efficacemente le variazioni chimiche sia su scala macroscopica che microscopica.

Supporto alla purezza e alla struttura

L'effetto auto-crogiolo

Il forno utilizza un crogiolo di rame raffreddato ad acqua, che dissipa rapidamente il calore per creare un "guscio" o una "scorza" solidificata tra la fusione e la parete del crogiolo.

Ciò impedisce alla lega fusa di reagire con il materiale del crogiolo, garantendo un'elevata purezza. Tuttavia, questo rapido raffreddamento può bloccare la segregazione, rendendo la funzione di ribaltamento e rifusione ancora più essenziale per rompere quelle strutture solidificate iniziali.

Prevenzione dell'ossidazione

Mentre il ribaltamento garantisce la miscelazione, l'ambiente sottovuoto preserva la chimica.

Elementi attivi come il titanio sono altamente suscettibili all'ossidazione a queste temperature. L'atmosfera di vuoto o di argon ad alta purezza protegge questi elementi durante il prolungato processo di fusione multiciclo richiesto per l'omogeneizzazione.

Comprendere i compromessi

Efficienza del processo vs. Qualità del materiale

Il principale compromesso di questo metodo è il consumo di tempo ed energia.

Fondere un ingotto nove volte aumenta drasticamente il tempo ciclo rispetto alla produzione standard di leghe. Tuttavia, per le leghe refrattarie di grado di ricerca, questa inefficienza è un costo necessario per ottenere dati utilizzabili; un campione segregato rende invalidi qualsiasi test sulle proprietà meccaniche intrinseche.

Limitazioni della velocità di raffreddamento

Il crogiolo raffreddato ad acqua promuove una microstruttura fine ma crea un ripido gradiente termico.

Sebbene ciò sia generalmente positivo per la resistenza, significa che la finestra per la miscelazione liquida è breve prima che si verifichi la solidificazione. Se la funzione di ribaltamento è sottoutilizzata (ad esempio, meno di quattro cicli), il centro dell'ingotto potrebbe rimanere chimicamente distinto dalla superficie.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua lega TixNbMoTaW, adatta il tuo processo alle tue esigenze specifiche:

- Se il tuo obiettivo principale è l'uniformità chimica: Dai priorità a un elevato numero di cicli di rifusione (9+ per questa lega specifica) per superare la segregazione guidata dalla densità.

- Se il tuo obiettivo principale è la purezza: Assicurati che il tuo sistema di vuoto e lo spurgo di argon siano impeccabili, poiché il tempo di elaborazione esteso aumenta la finestra per una potenziale ossidazione.

- Se il tuo obiettivo principale sono le dimensioni microstrutturali: Affidati al rapido raffreddamento del crogiolo di rame, ma verifica che questa rapida solidificazione non abbia intrappolato particelle refrattarie non fuse.

Sfruttando la funzione di ribaltamento per guidare la convezione ripetuta, converti una miscela caotica di elementi in un unico materiale ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto sulla produzione della lega TixNbMoTaW |

|---|---|

| Meccanismo di ribaltamento | Supera la segregazione composizionale invertendo l'ingotto per la rifusione. |

| Rifusione in 9 cicli | Garantisce uniformità chimica e microstrutturale in tutte le regioni della lega. |

| Convezione liquida | Miscelazione guidata dalla gravità e dall'arco di elementi con punti di fusione disparati. |

| Crogiolo raffreddato ad acqua | Crea uno "scorza" per prevenire la contaminazione garantendo al contempo un'elevata purezza. |

| Ambiente sottovuoto | Protegge elementi attivi come il Ti dall'ossidazione durante lunghi cicli di fusione. |

Eleva la tua ricerca sui materiali con KINTEK Precision

Ottenere un'omogeneità perfetta in leghe ad alta entropia refrattarie come TixNbMoTaW richiede attrezzature specializzate progettate per condizioni estreme. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce forni ad arco sotto vuoto, muffole, tubi, rotativi e sistemi CVD avanzati, personalizzati per applicazioni di laboratorio ad alta temperatura.

I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche, garantendo che ogni fusione raggiunga la purezza e l'uniformità richieste dalla tua ricerca. Contattaci oggi stesso per ottimizzare la tua produzione di leghe!

Guida Visiva

Riferimenti

- Ruisheng Zhao, Chao Chang. Microstructure and Mechanical Properties of TixNbMoTaW Refractory High-Entropy Alloy for Bolt Coating Applications. DOI: 10.3390/coatings15020120

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un periodo di attesa di 30 minuti in un forno a induzione sottovuoto prima della fusione delle leghe Fe-Mn-Si?

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Perché l'uso di forni industriali a induzione sottovuoto (VIM) o forni ad arco elettrico è essenziale per la produzione di acciaio a medio tenore di manganese (MMnS) ad alte prestazioni?

- Qual è la funzione di un forno a induzione sottovuoto con crogiolo di rame freddo nella preparazione della lega Ti-5Al-2.5Sn?

- Quali sono i vantaggi dell'utilizzo di materiali macroscopici di grafene per le bobine a induzione? Aumentare l'efficienza del forno a induzione

- Qual è il ruolo della frequenza nella fusione delle polveri di PGM in un forno a induzione? Essenziale per un riscaldamento e una fusione efficienti.

- In che modo i forni a induzione sottovuoto contribuiscono alla preparazione di lingotti di acciaio a medio tenore di manganese ad alta purezza?

- Quale ruolo svolge la gasatomizzazione per induzione sotto vuoto (VIM-GA) in Ni3Al/Cr7C3? Preparazione di polveri composite master