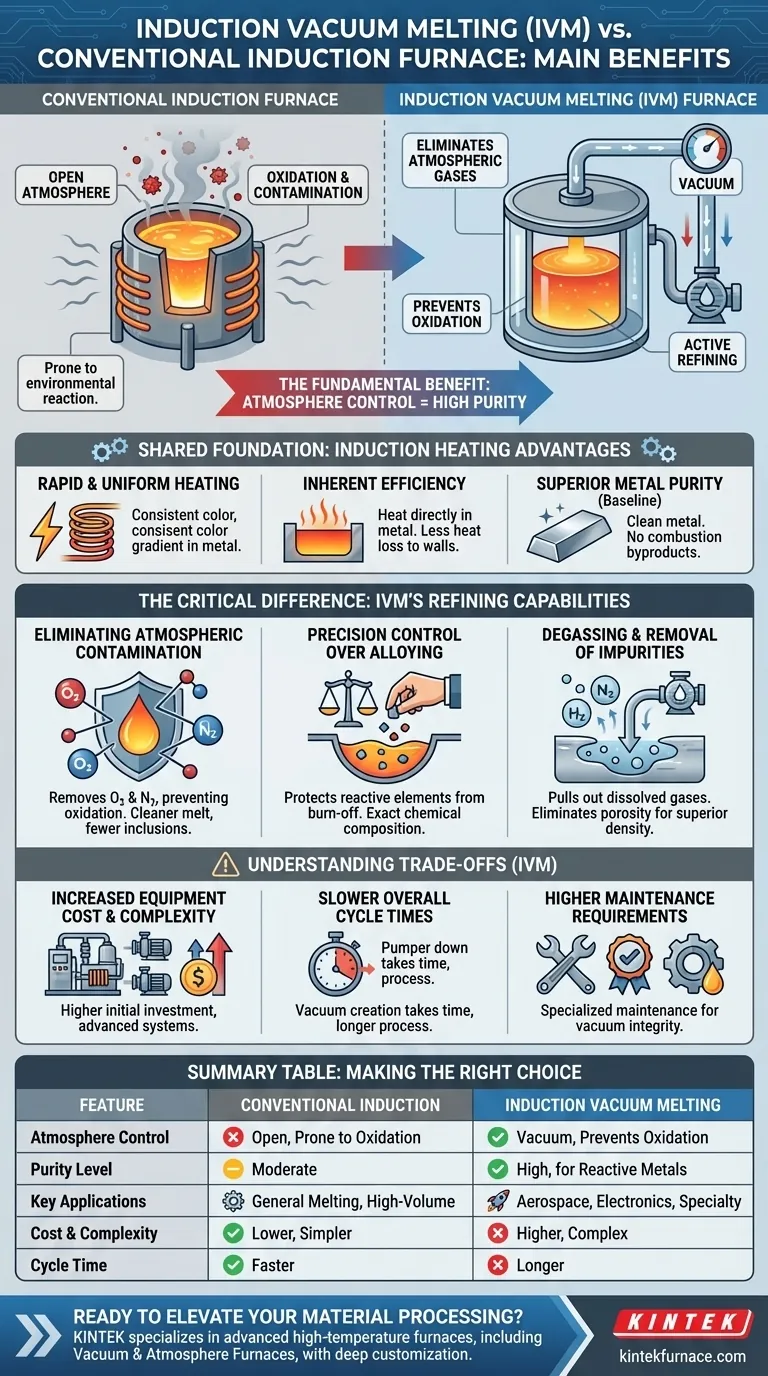

Il vantaggio fondamentale di un forno a induzione per fusione sotto vuoto (IVM) rispetto a un forno a induzione convenzionale è la sua capacità di controllare l'atmosfera del forno. Creando il vuoto, il forno IVM elimina i gas atmosferici che causano ossidazione e contaminazione, con il risultato di una purezza significativamente maggiore e proprietà migliorate nel metallo o lega finale. Questo lo rende indispensabile per la lavorazione di metalli reattivi e la produzione di materiali per industrie ad alta specificazione come l'aerospaziale e l'elettronica.

Mentre entrambi i forni sfruttano la velocità e l'efficienza del riscaldamento a induzione, la differenza fondamentale risiede nell'ambiente. Un forno convenzionale si limita a fondere il materiale, mentre un forno a vuoto lo raffina attivamente rimuovendo gli elementi atmosferici e disciolti indesiderati.

La Fondazione: Perché il Riscaldamento a Induzione è Efficace

Prima di confrontare i due, è fondamentale capire che entrambi i tipi di forno si basano sui principi altamente efficaci del riscaldamento a induzione. Questa base comune offre numerosi vantaggi intrinseci rispetto ai metodi più vecchi a combustibile.

Riscaldamento Rapido e Uniforme

La tecnologia a induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno del metallo stesso. Questo processo è incredibilmente veloce e assicura che l'intera carica si fonda in modo uniforme, aumentando la produttività e la coerenza.

Efficienza Inerente

Riscaldando direttamente il materiale, l'induzione minimizza l'energia persa per riscaldare le pareti del forno o l'aria circostante. Questo trasferimento diretto di energia lo rende un metodo più efficiente ed economico per la fusione.

Purezza del Metallo Superiore (Base)

Rispetto ai forni a combustione, un forno a induzione standard offre già una fusione più pulita. Non ci sono sottoprodotti della combustione, come carbonio o zolfo, che possano contaminare il metallo, motivo per cui è diventato uno standard per applicazioni come la fusione dell'oro.

La Differenza Cruciale: L'Aggiunta del Vuoto

L'introduzione di una camera a vuoto trasforma il forno da un semplice fusore in un sofisticato strumento di raffinazione. Questo ambiente controllato è ciò che fornisce al forno IVM i suoi vantaggi più significativi.

Eliminazione della Contaminazione Atmosferica

Il ruolo primario del vuoto è quello di rimuovere ossigeno e azoto dalla camera. Ciò previene l'ossidazione del metallo fuso, specialmente quando si lavora con elementi altamente reattivi come titanio, alluminio e metalli delle terre rare. Il risultato è una fusione più pulita priva di inclusioni di ossido, che sono una fonte comune di guasti meccanici.

Controllo di Precisione sulla Legatura

In un'atmosfera aperta, alcuni preziosi e reattivi elementi leganti possono bruciare e andare persi come ossidi. Sotto vuoto, questi elementi sono protetti, consentendo un controllo estremamente preciso della composizione chimica finale della lega.

Degassificazione e Rimozione delle Impurità

L'ambiente sotto vuoto estrae attivamente i gas disciolti, come idrogeno e azoto, dal metallo fuso. Questo processo di degassificazione è fondamentale per eliminare la porosità e i difetti interni, portando a materiali con densità e integrità meccanica superiori.

Comprendere i Compromessi

Sebbene i benefici siano significativi, la scelta di un forno IVM comporta l'accettazione di alcune complessità e limitazioni. L'obiettività richiede di riconoscere questi compromessi.

Costo e Complessità Aumentati dell'Attrezzatura

Un sistema IVM è intrinsecamente più complesso di uno convenzionale. Richiede una robusta camera a vuoto, pompe per vuoto ad alta capacità, guarnizioni sofisticate e sistemi di controllo avanzati, tutti elementi che portano a un investimento iniziale più elevato.

Tempi di Ciclo Complessivi Più Lenti

Anche se la fusione a induzione in sé è veloce, il ciclo di processo complessivo per un forno IVM può essere più lungo. Deve essere impiegato tempo per pompare la camera al livello di vuoto richiesto prima che la fusione possa iniziare e, in alcuni casi, per riempire con un gas inerte.

Requisiti di Manutenzione Più Elevati

Le pompe per vuoto, le guarnizioni e la strumentazione di un forno IVM richiedono una manutenzione più specializzata rispetto a un forno a induzione ad aria aperta. Il mantenimento dell'integrità del vuoto è un compito operativo continuo.

Fare la Scelta Giusta per il Tuo Processo

La decisione tra un forno a induzione convenzionale e uno a vuoto non riguarda quale sia "migliore", ma quale sia lo strumento appropriato per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fusione economica e ad alto volume di metalli non reattivi: Un forno a induzione convenzionale offre il miglior equilibrio tra velocità, efficienza e semplicità operativa.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza, reattive o speciali: Un forno a induzione sotto vuoto è essenziale per prevenire la contaminazione, controllare la composizione finale e soddisfare rigorosi standard di qualità.

- Se il tuo obiettivo principale è migliorare le proprietà del materiale al loro massimo teorico: Le capacità di degassificazione e raffinazione di un forno a vuoto sono non negoziabili per creare materiali privi di difetti interni per applicazioni critiche.

In ultima analisi, la tua scelta dipende da una chiara comprensione della chimica del tuo materiale e delle richieste di prestazione del tuo prodotto finale.

Tabella Riepilogativa:

| Caratteristica | Forno a Induzione per Fusione Sotto Vuoto | Forno a Induzione Convenzionale |

|---|---|---|

| Controllo dell'Atmosfera | L'ambiente sotto vuoto previene ossidazione e contaminazione | Atmosfera aperta, soggetta a ossidazione |

| Livello di Purezza | Elevata purezza, ideale per metalli e leghe reattivi | Purezza moderata, adatto per metalli non reattivi |

| Applicazioni Chiave | Aerospaziale, elettronica, leghe speciali | Fusione generale, metalli non reattivi ad alto volume |

| Costo e Complessità | Costo iniziale e manutenzione più elevati | Costo inferiore e funzionamento più semplice |

| Tempo di Ciclo | Più lungo a causa dei processi sotto vuoto | Cicli di fusione più rapidi |

Pronto a elevare la lavorazione dei tuoi materiali con soluzioni ad alta purezza? KINTEK è specializzata in forni ad alta temperatura avanzati, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, supportati da una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e guidare l'innovazione nella tua industria!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza