L'efficienza energetica di un forno a fusione a induzione sottovuoto (VIM) deriva da due principi di progettazione fondamentali che lavorano in tandem. In primo luogo, il riscaldamento a induzione genera calore direttamente all'interno della carica metallica stessa, evitando le massicce perdite di energia intrinseche al riscaldamento di un materiale da una fonte esterna. In secondo luogo, l'ambiente sottovuoto agisce come un isolante superiore, riducendo drasticamente la perdita di calore nell'atmosfera circostante.

La decisione di utilizzare un forno VIM non riguarda solo il risparmio energetico; si tratta di investire in un processo di fusione fondamentalmente più preciso e controllato. La sua efficienza è una conseguenza diretta di un design che privilegia il riscaldamento del materiale stesso, non dell'ambiente circostante.

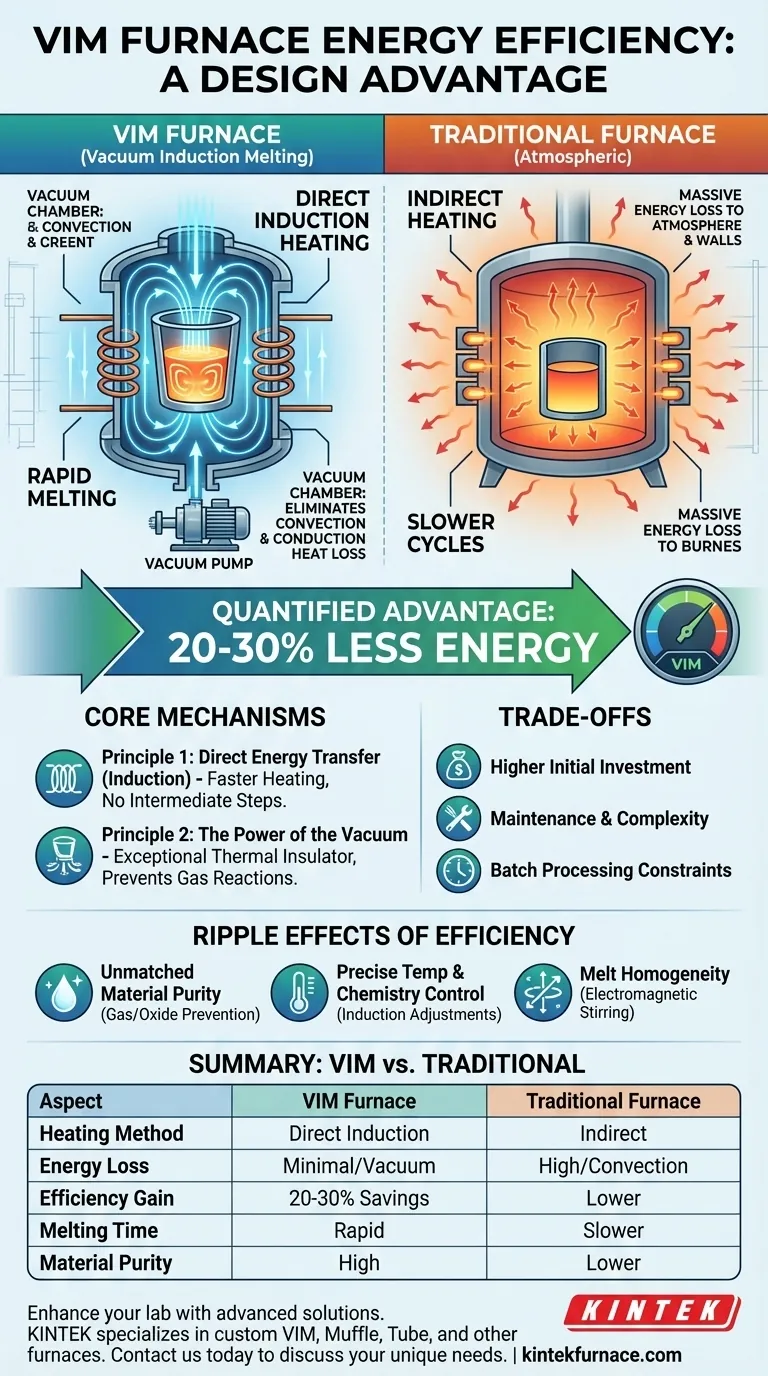

I meccanismi centrali dell'efficienza VIM

Per comprendere il vantaggio VIM, dobbiamo esaminare come manipola sia l'energia che l'atmosfera. L'efficienza non deriva da un singolo componente ma dalla sinergia dell'intero sistema.

Principio 1: Trasferimento diretto di energia tramite induzione

I forni tradizionali sono inefficienti perché operano indirettamente. Riscaldano elementi o bruciano combustibile per riscaldare la camera del forno, che poi irradia lentamente calore al materiale. Una parte significativa di questa energia viene persa riscaldando le pareti del forno e l'aria circostante.

Il riscaldamento a induzione è fondamentalmente diverso. Una corrente alternata passa attraverso una bobina, creando un potente campo magnetico. Questo campo induce forti correnti elettriche, note come correnti parassite, direttamente all'interno del metallo conduttivo. La resistenza elettrica del metallo stesso lo fa riscaldare rapidamente dall'interno verso l'esterno.

Questo metodo elimina i passaggi di trasferimento intermedi, convogliando l'energia quasi interamente nella fusione. Questo è il motivo per cui i sistemi VIM vantano tempi di fusione estremamente rapidi, spesso solo pochi minuti, rispetto a cicli molto più lunghi nei forni convenzionali.

Principio 2: La potenza del vuoto

Il vuoto in un forno VIM svolge due funzioni critiche di risparmio energetico.

In primo luogo, è un isolante termico eccezionale. Rimuovendo la maggior parte delle molecole d'aria dalla camera, elimina virtualmente la perdita di calore per convezione e conduzione. Il calore generato all'interno della fusione rimane nella fusione.

In secondo luogo, il vuoto previene interazioni gassose indesiderate. In un forno convenzionale, l'energia viene sprecata in reazioni chimiche tra il metallo caldo e i gas atmosferici come ossigeno e azoto. In un forno VIM, questo viene prevenuto, assicurando che l'energia venga utilizzata per la fusione, non per la creazione di ossidi.

Quantificare il vantaggio

Rispetto ai forni atmosferici tradizionali, un forno VIM può essere significativamente più efficiente.

Studi e dati operativi mostrano costantemente che i sistemi VIM richiedono in genere il 20-30% in meno di energia per lo stesso compito di fusione. Questo è un risultato diretto di una migliore efficienza di trasferimento del calore e di una drastica riduzione delle perdite di calore.

Comprendere i compromessi

Sebbene altamente efficiente, la tecnologia VIM non è la soluzione universale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Maggiore investimento iniziale

I sistemi VIM sono più complessi delle loro controparti atmosferiche. La necessità di robuste camere a vuoto, bobine a induzione ad alta potenza e sofisticati sistemi di controllo si traduce in un costo di capitale iniziale significativamente più elevato.

Manutenzione e complessità operativa

I componenti che garantiscono l'efficienza del VIM, in particolare le pompe per vuoto, le guarnizioni e gli alimentatori, richiedono conoscenze specialistiche e un rigoroso programma di manutenzione per garantire un funzionamento affidabile.

Vincoli di elaborazione in batch

Per sua natura, il VIM è un processo batch. Sebbene ideale per produrre quantità discrete di materiale di alta qualità, potrebbe non essere adatto per operazioni industriali continue ad alta produttività dove altri tipi di forni potrebbero eccellere.

Oltre l'energia: gli effetti a catena dell'efficienza

I principi di progettazione che rendono i forni VIM efficienti dal punto di vista energetico producono anche diversi altri benefici critici per le applicazioni ad alte prestazioni.

Purezza del materiale ineguagliabile

L'ambiente sottovuoto è il più grande vantaggio per la qualità. Previene la formazione di ossidi e rimuove i gas disciolti come idrogeno e azoto dalla fusione, risultando in un prodotto finale eccezionalmente pulito e puro.

Controllo preciso della temperatura e della chimica

L'induzione consente regolazioni di potenza quasi istantanee, offrendo agli operatori un controllo estremamente preciso sul profilo di temperatura della fusione. Inoltre, il campo elettromagnetico agita delicatamente il bagno fuso, garantendo un'eccellente omogeneità della fusione e una chimica dell'lega finale coerente.

Scegliere la soluzione giusta per la tua applicazione

La scelta della giusta tecnologia del forno dipende interamente dal tuo obiettivo finale. L'efficienza di un sistema VIM deve essere bilanciata con i suoi costi e la sua complessità nel contesto delle tue esigenze specifiche.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi a lungo termine: la riduzione del 20-30% del consumo energetico di un forno VIM può portare a risparmi sostanziali che compensano l'investimento iniziale più elevato durante il ciclo di vita dell'attrezzatura.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: il processo VIM è indispensabile per produrre i metalli puliti, privi di gas e precisamente legati richiesti per applicazioni aerospaziali, mediche e altre critiche.

- Se il tuo obiettivo principale è la velocità di processo e la flessibilità per lotti specializzati: i rapidi tempi di fusione e il controllo preciso inerenti all'induzione rendono il VIM una scelta ideale per la ricerca, lo sviluppo e la produzione di leghe speciali.

In definitiva, la scelta di un forno VIM è un investimento nel controllo del processo, nella purezza e nella precisione, dove l'efficienza energetica è un beneficio gradito e significativo.

Tabella riassuntiva:

| Aspetto | Forno VIM | Forno Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento a induzione diretto nel metallo | Riscaldamento indiretto tramite fonti esterne |

| Perdita di Energia | Minima grazie all'isolamento sottovuoto | Elevata per convezione e conduzione |

| Guadagno di Efficienza | 20-30% di risparmio energetico | Minore efficienza |

| Tempo di Fusione | Rapido (minuti) | Più lento (cicli più lunghi) |

| Purezza del Materiale | Elevata, con prevenzione di gas e ossidi | Minore, soggetto a impurità |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni avanzate ad alta temperatura? KINTEK è specializzata in forni VIM personalizzati e altri sistemi come Forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e Sistemi CVD/PECVD. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni su misura per diversi laboratori, garantendo un controllo preciso della temperatura, risparmio energetico e purezza superiore dei materiali. Contattaci oggi stesso per discutere come le nostre profonde capacità di personalizzazione possono soddisfare le tue esigenze sperimentali uniche e favorire il tuo successo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni