Il ruolo principale di un forno tubolare ad alta temperatura nella sintesi di Sr3Al2O6 (SAO) è quello di fornire l'energia termica sostenuta necessaria per guidare una reazione allo stato solido precisa. Nello specifico, mantiene un ambiente stabile intorno ai 1300 °C, consentendo alle polveri stechiometriche di Carbonato di Stronzio (SrCO3) e Ossido di Alluminio (Al2O3) di reagire completamente e sinterizzare in blocchi ad alta purezza.

Concetto chiave Ottenere un'elevata purezza di fase nella sintesi di SAO non dipende solo dal raggiungimento di alte temperature, ma dal mantenerle con rigorosa stabilità. Il forno tubolare facilita la diffusione completa richiesta per le reazioni allo stato solido, trasformando le polveri grezze sciolte in un materiale precursore reagito e sinterizzato pronto per ulteriori lavorazioni.

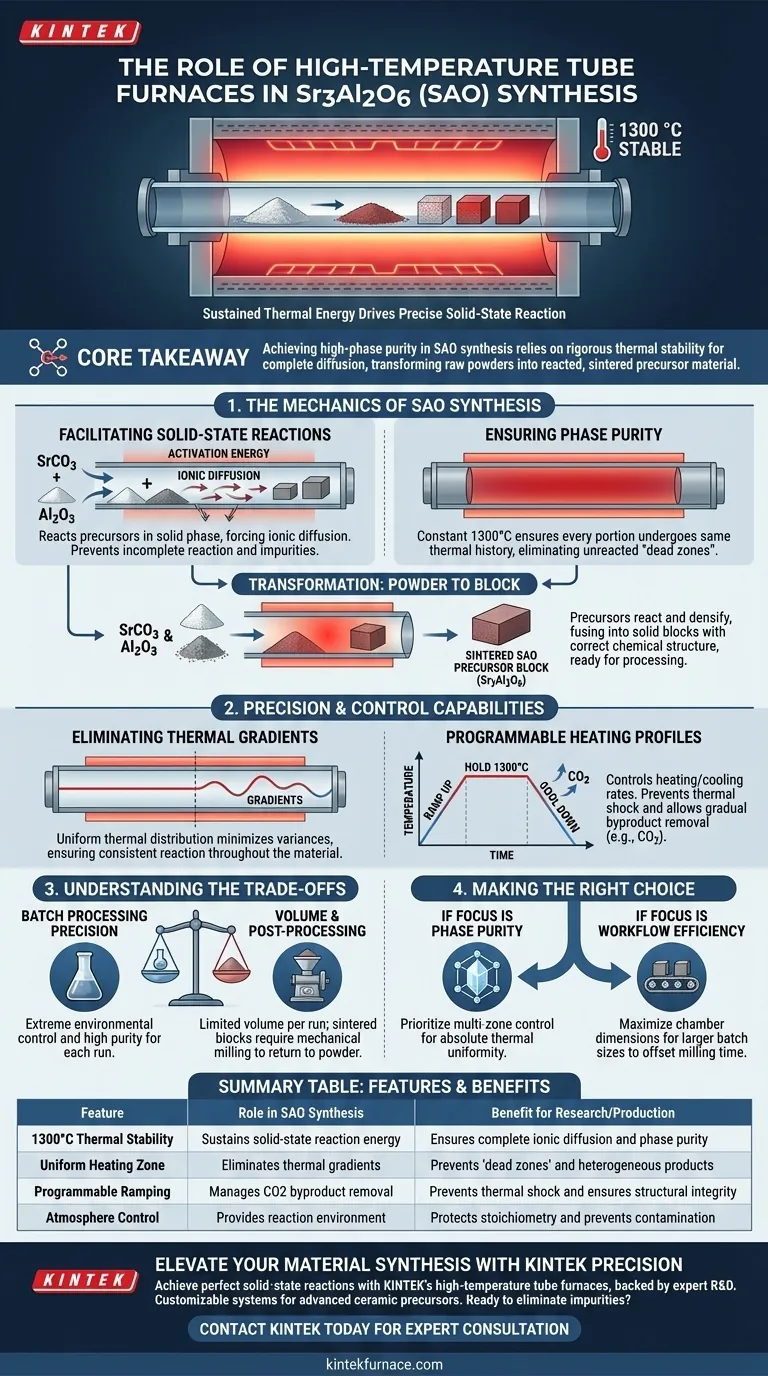

La meccanica della sintesi di SAO

Facilitare le reazioni allo stato solido

La sintesi di SAO è una reazione allo stato solido, il che significa che i materiali precursori non si fondono necessariamente in un liquido, ma reagiscono rimanendo in fase solida.

Un forno tubolare fornisce l'energia di attivazione necessaria per forzare la diffusione degli ioni tra le particelle di SrCO3 e Al2O3. Senza questa applicazione di calore sostenuta, la reazione rimarrebbe incompleta, con conseguenti impurità.

Garantire la purezza di fase

L'obiettivo finale dell'utilizzo di un forno tubolare per questa applicazione è la purezza di fase.

Mantenendo una temperatura costante (tipicamente 1300 °C) per un periodo prolungato, il forno assicura che ogni porzione della miscela di polveri subisca la stessa storia termica. Questo elimina le "zone morte" non reagite all'interno del materiale.

Trasformazione da polvere a blocco

A differenza dei processi che producono una polvere sciolta finale, il forno tubolare facilita la sinterizzazione.

I precursori reagiscono e si densificano, fondendosi efficacemente in blocchi solidi. Questi blocchi sono i materiali grezzi target che contengono la corretta struttura chimica di Sr3Al2O6, che può quindi essere ulteriormente lavorata.

Capacità di precisione e controllo

Eliminazione dei gradienti termici

Un vantaggio critico del design del forno tubolare è la sua capacità di fornire una distribuzione termica uniforme lungo la zona di riscaldamento.

Nella sintesi per reazione, i gradienti di temperatura (punti caldi o freddi) possono portare a prodotti eterogenei in cui alcune sezioni sono sovra-sinterizzate e altre sotto-reagite. Il forno tubolare minimizza queste variazioni per garantire la coerenza.

Profili di riscaldamento programmabili

Sebbene il requisito principale per SAO sia un mantenimento stabile ad alte temperature, il percorso di reazione richiede spesso velocità di rampa specifiche.

I moderni forni tubolari utilizzano controller avanzati per gestire la velocità di riscaldamento e raffreddamento del campione. Questo controllo previene lo shock termico e consente la rimozione graduale dei sottoprodotti gassosi (come la CO2 dalla decomposizione del carbonato) prima che il materiale si densifichi completamente.

Comprendere i compromessi

Limitazioni della lavorazione a batch

I forni tubolari sono generalmente progettati per la lavorazione a batch piuttosto che per una produzione continua.

Sebbene ciò consenta un'estrema precisione e controllo ambientale, limita il volume di precursori SAO che possono essere sintetizzati in un singolo ciclo rispetto ai forni continui.

Requisiti di post-lavorazione

Poiché il forno tubolare promuove la sinterizzazione in blocchi, l'output non è immediatamente pronto per applicazioni che richiedono polveri fini.

I blocchi SAO sintetizzati richiedono tipicamente una successiva fase di macinazione o molatura meccanica per riportarli in forma di polvere, aggiungendo un passaggio al flusso di lavoro di produzione complessivo.

Fare la scelta giusta per il tuo obiettivo

Quando si selezionano attrezzature per la lavorazione termica per precursori SAO, la decisione dovrebbe dipendere dai requisiti specifici di purezza e volume.

- Se la tua priorità principale è la purezza di fase: Dai priorità a un forno tubolare con controllo multizona per garantire la massima uniformità termica assoluta a 1300 °C, assicurando che non rimangano fasi secondarie non reagite.

- Se la tua priorità principale è l'efficienza del flusso di lavoro: Assicurati che le dimensioni della camera del forno massimizzino la dimensione del batch dei blocchi sinterizzati per compensare il tempo richiesto per le inevitabili fasi di macinazione post-sintesi.

Il forno tubolare non è semplicemente un riscaldatore; è il recipiente di reazione che detta l'integrità chimica del tuo materiale ceramico finale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di SAO | Vantaggio per la ricerca/produzione |

|---|---|---|

| Stabilità termica a 1300°C | Mantiene l'energia della reazione allo stato solido | Garantisce la diffusione ionica completa e la purezza di fase |

| Zona di riscaldamento uniforme | Elimina i gradienti termici | Previene le 'zone morte' e i prodotti eterogenei |

| Rampa programmabile | Gestisce la rimozione dei sottoprodotti di CO2 | Previene lo shock termico e garantisce l'integrità strutturale |

| Controllo dell'atmosfera | Fornisce l'ambiente di reazione | Protegge la stechiometria e previene la contaminazione |

Eleva la tua sintesi di materiali con la precisione KINTEK

Ottenere la reazione allo stato solido perfetta per Sr3Al2O6 richiede più del semplice calore; richiede la stabilità termica assoluta e il controllo programmabile che si trovano nei forni tubolari ad alta temperatura di KINTEK.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi tubolari, a muffola, rotativi, sottovuoto e CVD. Sia che tu stia sintetizzando precursori ceramici avanzati o sviluppando nuovi materiali semiconduttori, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di stechiometria e produttività.

Pronto a eliminare le impurità e ottimizzare il tuo flusso di lavoro di sinterizzazione?

Contatta KINTEK Oggi per una Consulenza Esperta

Guida Visiva

Riferimenti

- Benson Kunhung Tsai, Haiyan Wang. CeO<sub>2</sub> Nanostructures Prepared by Selective Water‐Soluble Sr<sub>3</sub>Al<sub>2</sub>O<sub>6</sub>(SAO)‐CeO<sub>2</sub> Vertically Aligned Nanocomposite. DOI: 10.1002/adem.202500530

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo il design dei forni tubolari garantisce un riscaldamento uniforme? Domina la precisione con il controllo multi-zona

- Perché un forno diviso e un controller di temperatura PID sono fondamentali nella gassificazione in acqua supercritica? Guida essenziale

- Quali tipi di atmosfere possono essere utilizzati in un forno a tubo rotante? Ottimizza la tua lavorazione dei materiali con un controllo di precisione

- È possibile utilizzare un forno a tubo di quarzo per esperimenti in atmosfera controllata? Ottieni un controllo preciso di calore e gas

- Perché sono necessari tubi di quarzo sigillati per la sintesi di TMD? Garantire la crescita di MoS2 e WS2 puri

- Qual è lo scopo di un sistema di protezione ad argon ad alta purezza in un forno tubolare? Salvaguardare l'integrità del materiale MoS2/C

- Come fa un forno tubolare orizzontale a doppia zona a fornire le condizioni per il CVT? Ottimizzare la crescita di cristalli singoli

- Quali sono le funzioni primarie di un forno tubolare nella ricerca sul pre-trattamento termico della polvere di lega di alluminio?