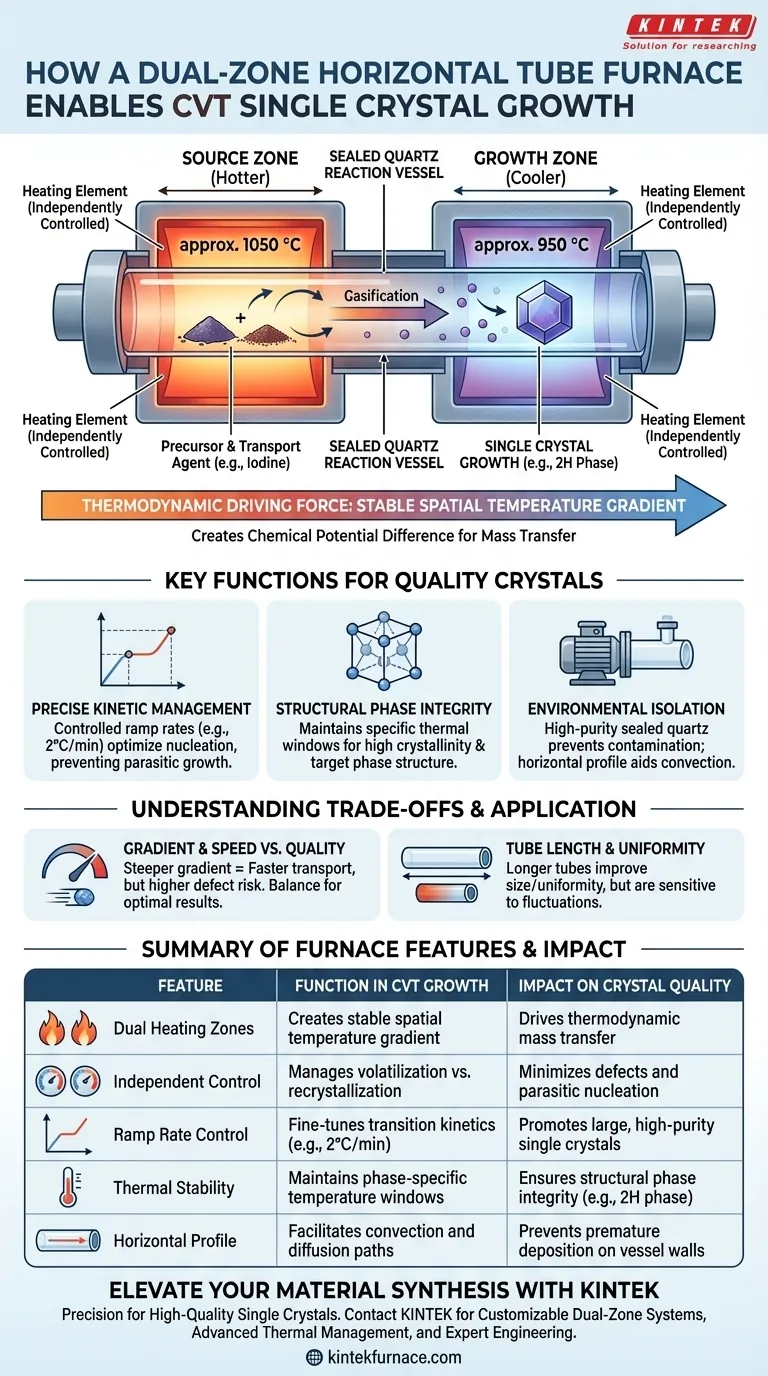

Un forno tubolare orizzontale a doppia zona abilita il Trasporto Chimico in Fase Vapore (CVT) stabilendo un gradiente di temperatura preciso e stabile che funge da forza motrice termodinamica per il movimento del materiale. Mantenendo una zona sorgente più calda (tipicamente vicino a 1050 °C) e una zona di crescita più fredda (intorno a 950 °C), il forno facilita la volatilizzazione dei precursori e la loro successiva ricristallizzazione in cristalli singoli di alta qualità.

Il forno a doppia zona agisce come un motore controllato per il trasferimento di massa, utilizzando un differenziale di temperatura spaziale per guidare le specie di trasporto gassoso da una sorgente ad alta energia a un sito di crescita a energia inferiore. Questa precisa gestione termica è il fattore critico nel determinare la nucleazione del cristallo, la velocità di crescita e la purezza della fase strutturale.

Stabilire la Forza Motrice Termodinamica

Il Ruolo del Gradiente di Temperatura Spaziale

La funzione principale della configurazione a doppia zona è creare un differenziale di temperatura stabile attraverso un recipiente di reazione sigillato. In una tipica configurazione CVT, il materiale sorgente viene posto nella zona calda, mentre i cristalli target si formano nella zona fredda.

Questo gradiente crea una differenza di potenziale chimico, costringendo gli agenti di trasporto gassoso (come lo iodio) a trasportare il materiale sorgente attraverso la fase vapore. Senza questa specifica separazione spaziale, il materiale rimarrebbe in equilibrio e non avverrebbe alcun trasporto netto o crescita.

Controllo Preciso del Movimento della Fase Vapore

Controllando indipendentemente due elementi riscaldanti, il forno mantiene la cinetica specifica richiesta per le reazioni chimiche in fase gassosa. Mentre l'agente di trasporto reagisce con il precursore solido nella zona sorgente, forma specie volatili che migrano verso la zona di crescita.

Una volta che queste specie raggiungono la temperatura inferiore della zona di crescita, la reazione chimica si inverte o la solubilità cambia. Ciò fa sì che il materiale desublimi o precipiti dalla fase gassosa, depositandosi atomo per atomo sul reticolo cristallino.

Gestione Cinetica e Qualità del Cristallo

Ottimizzazione della Nucleazione tramite Velocità di Transizione

I moderni forni a doppia zona consentono velocità di transizione di temperatura altamente specifiche, come una rampa controllata di 2 °C al minuto. Questa messa a punto è essenziale durante le fasi iniziali di crescita per prevenire la "nucleazione parassita", dove troppi piccoli cristalli si formano contemporaneamente.

Un raffreddamento lento e deliberato assicura che si formino solo pochi nuclei di alta qualità, permettendo al materiale rimanente di contribuire alla crescita di grandi cristalli singoli a scaglie esagonali. Rapide fluttuazioni di temperatura porterebbero altrimenti a difetti o formazioni policristalline.

Mantenimento dell'Integrità della Fase Strutturale

Materiali specifici richiedono finestre termiche precise per ottenere la struttura di fase desiderata, come la fase 2H in alcuni cristalli di van der Waals. Il forno a doppia zona fornisce la stabilità termica necessaria per mantenere l'ambiente di crescita all'interno di questi ristretti parametri.

La costanza della temperatura della zona di crescita assicura che i cristalli risultanti presentino elevata cristallinità. Questa prevedibilità è fondamentale per produrre materiali con proprietà elettroniche o ottiche costanti.

Il Ruolo dell'Ambiente di Reazione

Isolamento Ambientale tramite Recipienti in Quarzo

Mentre il forno fornisce il calore, opera in tandem con un tubo sigillato in quarzo ad alta purezza. Questo tubo funge da recipiente di reazione sigillato sottovuoto che impedisce all'ossigeno o all'umidità esterni di contaminare il processo.

Il recipiente in quarzo è scelto specificamente per la sua capacità di resistere alle temperature estreme (spesso da 600 °C a 1050 °C) richieste per il CVT. Questo isolamento assicura che l'unica chimica che si verifica sia tra i precursori previsti e gli agenti di trasporto.

Facilitare la Ricristallizzazione Basata sul Vuoto

Il forno deve fornire un profilo di riscaldamento uniforme attorno al tubo di quarzo per garantire che la ricristallizzazione avvenga solo nel sito di crescita previsto. Se il forno presenta "punti freddi" al di fuori della zona di crescita, il materiale potrebbe depositarsi prematuramente sulle pareti del tubo.

Un orientamento orizzontale aiuta a mantenere un percorso chiaro per la convezione e la diffusione all'interno del tubo. Questa configurazione consente agli agenti di trasporto di ciclare continuamente tra la zona sorgente e la zona di crescita fino all'esaurimento del precursore.

Comprendere i Compromessi

Stabilità del Gradiente vs. Velocità di Crescita

Un gradiente di temperatura più ripido aumenta generalmente la velocità di trasporto, portando a una crescita cristallina più rapida. Tuttavia, una velocità eccessiva spesso si traduce in una minore qualità del cristallo e in una maggiore densità di difetti strutturali.

Lunghezza del Tubo e Uniformità Termica

Tubi di quarzo più lunghi consentono un gradiente più graduale, che può migliorare le dimensioni dei cristalli, ma sono più suscettibili alle fluttuazioni termiche. Tubi più corti offrono un migliore controllo della temperatura ma possono limitare la resa totale della corsa di crescita.

Compatibilità del Materiale con gli Agenti di Trasporto

La scelta dell'agente di trasporto (ad esempio, Iodio) deve essere perfettamente abbinata alle capacità di temperatura del forno. Se il forno non riesce a raggiungere la temperatura di volatilizzazione del specifico intermedio metallo-alogenuro, non avverrà alcun trasporto, indipendentemente dal gradiente.

Come Applicare Questo al Tuo Progetto

Raccomandazioni per l'Implementazione

- Se il tuo focus principale è la Massima Dimensione del Cristallo: Utilizza un gradiente di temperatura molto basso (ad esempio, differenza di 50 °C) e una velocità di raffreddamento estremamente lenta per dare priorità alla crescita a nucleo singolo.

- Se il tuo focus principale è la Purezza di Fase: Calibra rigorosamente la temperatura della zona di crescita alla finestra di stabilità termodinamica specifica della tua fase target (ad esempio, la fase 2H).

- Se il tuo focus principale è l'Elevata Produttività: Aumenta la temperatura della zona sorgente al limite massimo sicuro del tuo recipiente di quarzo per accelerare la volatilizzazione dei precursori.

La crescita CVT di successo dipende interamente dalla capacità del forno di trasformare un ambiente chimico statico in un sistema di trasporto dinamico guidato dalla temperatura.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Crescita CVT | Impatto sulla Qualità del Cristallo |

|---|---|---|

| Doppie Zone di Riscaldamento | Crea un gradiente di temperatura spaziale stabile | Guida il trasferimento di massa termodinamico |

| Controllo Indipendente | Gestisce le velocità di volatilizzazione vs. ricristallizzazione | Minimizza difetti e nucleazione parassita |

| Controllo della Velocità di Rampa | Messa a punto della cinetica di transizione (ad es. 2°C/min) | Promuove cristalli singoli grandi e ad alta purezza |

| Stabilità Termica | Mantiene finestre di temperatura specifiche per fase | Garantisce l'integrità della fase strutturale (ad es. fase 2H) |

| Profilo Orizzontale | Facilita i percorsi di convezione e diffusione | Previene la deposizione prematura sulle pareti del recipiente |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra un pasticcio policristallino e un cristallo singolo di alta qualità. Supportato da R&D esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Tubolari, Muffole, Rotativi, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze del Trasporto Chimico in Fase Vapore (CVT).

Perché scegliere KINTEK per il tuo laboratorio?

- Sistemi a Doppia Zona Personalizzabili: Gradienti termici su misura per specifici cristalli di van der Waals.

- Gestione Termica Avanzata: Ottieni la cinetica esatta necessaria per la crescita di fase pura.

- Ingegneria Esperta: I nostri forni ad alta temperatura sono costruiti per stabilità, affidabilità e precisione.

Pronto a ottimizzare i tuoi parametri di crescita cristallina? Contatta KINTEK oggi stesso per discutere le tue esigenze di ricerca uniche con il nostro team tecnico!

Guida Visiva

Riferimenti

- Bhupendra Mor, Kirti Korot. Comparative optical response and structural assessment of MoS₂ and MoSe₂ single crystals grown via iodine-assisted chemical vapor transport. DOI: 10.33545/26647575.2025.v7.i2a.168

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nella trasformazione dei Bi-MOF? Padronanza della sintesi di nanocompositi

- Quale ruolo svolge un forno tubolare ad alta temperatura negli scheletri di carbonio della biomassa? Padroneggia l'integrità strutturale.

- Come fanno i forni a tubi a fornire un riscaldamento preciso e uniforme?Caratteristiche principali spiegate

- Quale ruolo svolgono i forni tubolari o muffole ad alta temperatura nel carbonio derivato dalla biomassa? Migliorare le prestazioni del catalizzatore

- Perché la carbonizzazione ad alta temperatura e l'attivazione della bagassa di canna da zucchero vengono tipicamente condotte in un forno tubolare?

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a tubi sottovuoto? Protezione essenziale per laboratori ad alta temperatura

- Perché è necessaria un'atmosfera controllata di azoto all'interno di un forno tubolare durante la ricottura di film sottili drogati con antimonio?

- Quale ruolo gioca un forno tubolare ad alta temperatura nella sintesi dei SiQD? Controllo di precisione per la pirolisi HSQ