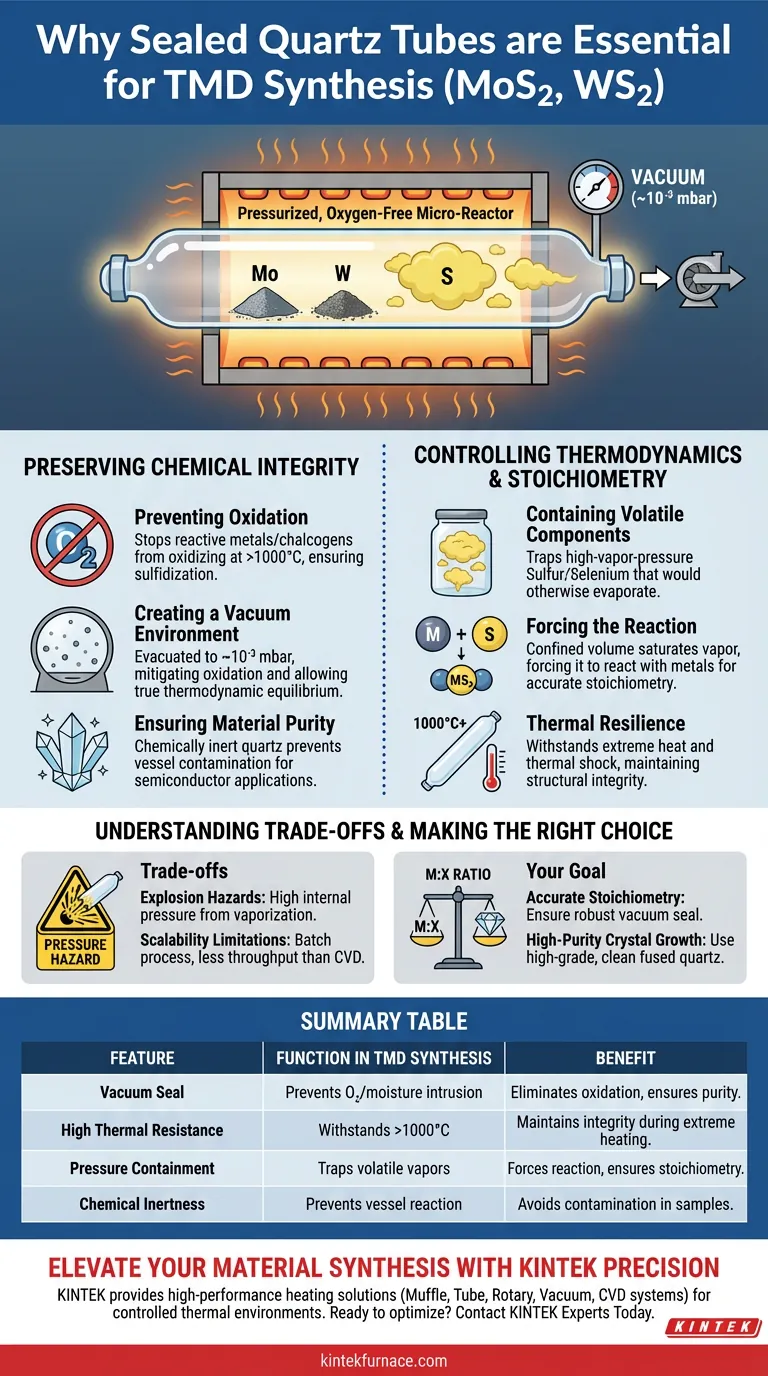

I tubi di quarzo sigillati sono strettamente richiesti per la sintesi delle dicogenuri di metalli di transizione (TMD) per creare un microambiente pressurizzato e privo di ossigeno in grado di resistere a temperature estreme. Servono al duplice scopo di isolare i materiali reattivi dall'ossidazione atmosferica e di contenere fisicamente elementi volatili come lo zolfo per garantire che avvenga la corretta reazione chimica.

La sintesi di MoS2 e WS2 si basa su una stechiometria precisa e su un'estrema purezza. Un recipiente di quarzo sigillato agisce come un microreattore chiuso che mantiene una specifica pressione di vuoto impedendo al contempo l'evaporazione dei reagenti essenziali e l'intrusione di contaminanti.

Preservare l'integrità chimica

Prevenire l'ossidazione

A temperature di reazione spesso superiori a 1000 °C, i metalli di transizione e i calcogeni sono altamente reattivi all'ossigeno. Anche tracce d'aria causeranno l'ossidazione delle materie prime anziché la solfurazione, rovinando il campione.

Creare un ambiente sottovuoto

Per mitigare l'ossidazione, il tubo di quarzo viene evacuato ad alto vuoto, tipicamente intorno a 10⁻³ mbar. Questo crea un ambiente incontaminato in cui i dati del confine di fase riflettono il vero equilibrio termodinamico della lega, non una reazione con i gas atmosferici.

Garantire la purezza del materiale

Il quarzo fuso ad alta purezza è chimicamente inerte, impedendo al recipiente stesso di reagire con i precursori. Questo isolamento impedisce alle impurità del contenitore di infiltrarsi nell'ambiente di crescita sensibile, il che è fondamentale per le applicazioni nei semiconduttori.

Controllare la termodinamica e la stechiometria

Contenere componenti volatili

Lo zolfo e il selenio hanno alte pressioni di vapore e si volatilizzano facilmente alle temperature di sintesi. In un sistema aperto, questi elementi evaporerebbero e si disperderebbero prima di reagire con il metallo.

Forzare la reazione

Sigillando il tubo, lo zolfo vaporizzato viene intrappolato in un volume confinato. Questa saturazione costringe il vapore di zolfo a reagire con le polveri metalliche (come molibdeno o tungsteno), garantendo che il materiale finale mantenga un'accurata stechiometria.

Resistenza termica

Il quarzo è uno dei pochi materiali trasparenti alla luce in grado di resistere allo shock termico e al calore sostenuto del processo. Mantiene l'integrità strutturale consentendo ai ricercatori di monitorare visivamente lo stato della reazione, se necessario.

Comprendere i compromessi

Rischi di esplosione

Poiché il sistema è sigillato, la vaporizzazione dello zolfo crea una significativa pressione interna. Se la stechiometria è calcolata in modo errato o le pareti del tubo sono compromesse, il recipiente può esplodere all'interno del forno.

Limitazioni di scalabilità

La sintesi in tubo sigillato è intrinsecamente un processo batch. Sebbene sia eccellente per la crescita di cristalli di alta qualità e l'analisi di fase, manca della capacità di produzione continua dei sistemi di deposizione chimica da fase vapore (CVD) basati su flusso.

Fare la scelta giusta per il tuo obiettivo

Per garantire una sintesi di successo, allinea la tua configurazione alle tue specifiche esigenze sperimentali:

- Se il tuo obiettivo principale è un'accurata stechiometria: Assicurati che la tenuta sottovuoto sia robusta (10⁻³ mbar) per prevenire la perdita di zolfo, il che garantisce che il rapporto tra metallo e calcogeno rimanga costante.

- Se il tuo obiettivo principale è la crescita di cristalli ad alta purezza: Utilizza quarzo fuso di alta qualità e pulisci rigorosamente il tubo per prevenire lo scambio cationico con impurità o umidità residua.

Il tubo di quarzo sigillato non è solo un contenitore; è una componente attiva del sistema termodinamico che rende fisicamente possibile la sintesi di TMD.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi di TMD | Vantaggio |

|---|---|---|

| Tenuta sottovuoto | Impedisce l'intrusione di ossigeno/umidità atmosferica | Elimina l'ossidazione e garantisce la purezza chimica |

| Elevata resistenza termica | Resiste a temperature >1000°C | Mantiene l'integrità strutturale durante il riscaldamento estremo |

| Contenimento della pressione | Intrappola vapori volatili di zolfo/selenio | Forza la reazione con i metalli per garantire la stechiometria |

| Inerzia chimica | Impedisce la reazione tra recipiente e precursori | Evita la contaminazione nei campioni di semiconduttori |

Eleva la tua sintesi di materiali con la precisione KINTEK

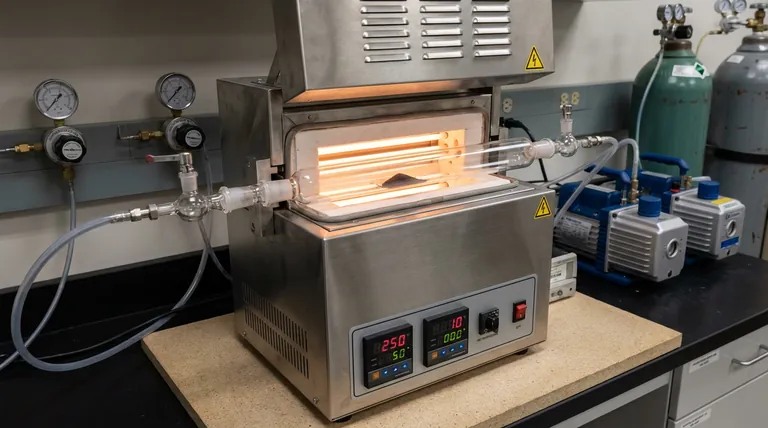

Ottenere il perfetto equilibrio stechiometrico per MoS2 e WS2 richiede più di un semplice tubo; richiede un ambiente termico controllato. KINTEK fornisce le soluzioni di riscaldamento ad alte prestazioni necessarie per guidare queste reazioni critiche.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia eseguendo sintesi batch in quarzo sigillato o scalando tramite CVD, le nostre attrezzature garantiscono la stabilità della temperatura e l'integrità del vuoto richieste dalla tua ricerca.

Pronto a ottimizzare i tuoi processi ad alta temperatura?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge un forno tubolare da laboratorio nel ricottura di film sottili di STO? Sblocca il potenziale neuromorfico

- Quale ruolo svolge un forno tubolare nella preparazione del supporto di biochar? Padroneggia il controllo della pirolisi della biomassa

- Quali tipi di materiali per tubi sono disponibili per i forni a tubo e quali sono i loro limiti di temperatura? Scegli il materiale giusto per il tuo laboratorio

- Quali condizioni di processo sono fornite da un forno tubolare orizzontale per i catalizzatori AuNPs@MOF? Controllo termico preciso

- In che modo i forni a tubo a più zone contribuiscono alla ricerca sulla scienza dei materiali? Sblocca il controllo preciso della temperatura per sintesi avanzate

- Perché è necessario un processo secondario di attivazione ad alta temperatura in un forno tubolare? Conversione del biochar in CBAC

- Come contribuisce un martinetto da laboratorio manuale alla precisione del processo nei forni a tubo diviso? Ottenere un allineamento perfetto

- Quali sono le caratteristiche principali dei forni a tubo a tre zone? Sbloccare la precisione per la lavorazione di materiali avanzati