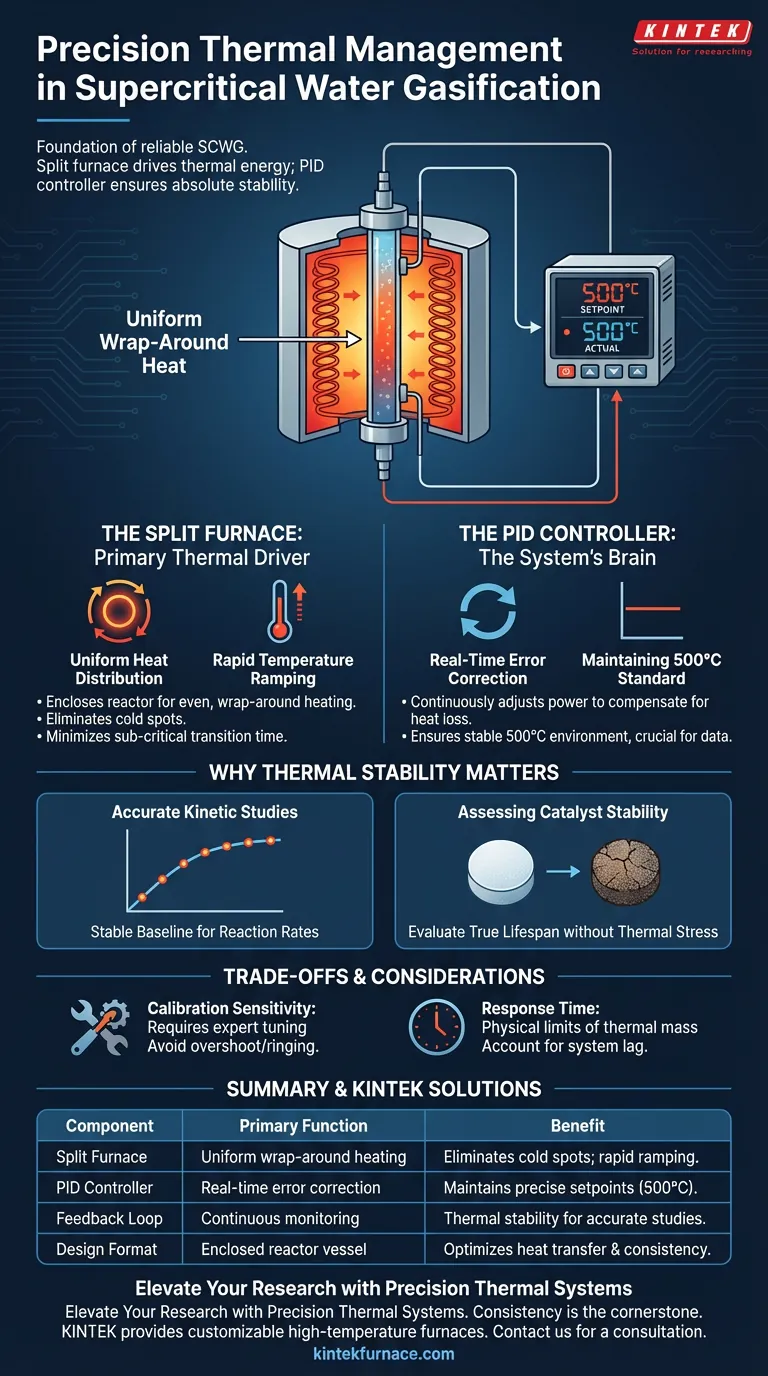

La gestione termica di precisione è il fondamento di un affidabile processo di gassificazione in acqua supercritica. Un forno diviso funge da principale motore termico, fornendo un calore uniforme e avvolgente per elevare rapidamente il reattore a temperature supercritiche. Agendo come il cervello del sistema, un controller PID (Proporzionale-Integrale-Derivativo) ad alta precisione monitora questo calore, fornendo una compensazione in tempo reale delle perdite termiche per garantire la stabilità assoluta durante la reazione.

Nella gassificazione in acqua supercritica, raggiungere la temperatura desiderata è solo metà della battaglia; mantenerla contro le fluttuazioni è dove risiede il successo. L'integrazione di un forno diviso e di un controller PID garantisce la stabilità termica necessaria per studiare accuratamente la cinetica di reazione e valutare le prestazioni del catalizzatore.

Il Ruolo del Forno Diviso

Ottenere una Distribuzione Uniforme del Calore

Un forno diviso è progettato per racchiudere completamente il vaso del reattore. Questa configurazione "avvolgente" assicura che il calore venga applicato uniformemente da tutti i lati.

Circondando il reattore, il forno elimina i punti freddi che possono verificarsi con elementi riscaldanti a lato singolo. Questa uniformità è essenziale per mantenere uno stato termodinamico costante in tutto il fluido.

Rapido Innalzamento della Temperatura

Il tempo è spesso una variabile critica negli esperimenti di gassificazione. Un forno diviso è in grado di generare un'intensa energia termica per aumentare rapidamente la temperatura del reattore.

Questo rapido innalzamento minimizza il tempo in cui il fluido rimane nelle fasi di transizione subcritica. Assicura che il sistema raggiunga le condizioni operative desiderate in modo efficiente.

Il Ruolo del Controller PID

Correzione degli Errori in Tempo Reale

Mentre il forno fornisce la potenza grezza, il controller PID fornisce la raffinatezza. Confronta continuamente la temperatura effettiva del reattore con il setpoint.

Se il controller rileva anche una minima deviazione, causata da perdite di calore verso l'ambiente o da fasi di reazione endotermica, regola istantaneamente l'uscita di potenza. Questo crea un ciclo di feedback che stabilizza il sistema in tempo reale.

Mantenimento dello Standard di 500°C

Per questa specifica applicazione, il sistema è spesso incaricato di mantenere una temperatura costante di 500 gradi Celsius.

A questa temperatura, l'acqua è ben dentro la sua fase supercritica. Il controller PID assicura che l'ambiente rimanga esattamente a 500°C, piuttosto che fluttuare tra 490°C e 510°C, il che comprometterebbe i dati sperimentali.

Perché la Stabilità Termica è Importante

Abilitazione di Studi Cinetici Accurati

Per modellare la cinetica di una reazione chimica, i ricercatori devono isolare le variabili. La temperatura è la variabile più critica da controllare.

Se la temperatura fluttua, diventa impossibile determinare se un cambiamento nella produzione di gas sia dovuto alla cinetica chimica o a uno spostamento dell'energia termica. Il forno controllato da PID elimina questa variabile, fornendo una base stabile per lo studio.

Valutazione della Stabilità del Catalizzatore

I catalizzatori sono materiali sensibili che possono degradarsi o cambiare comportamento sotto stress termico.

Garantendo un ambiente termico costante, i ricercatori possono valutare la vera durata e l'efficienza di un catalizzatore. Questa configurazione consente test di lunga durata senza che artefatti di cicli termici distorcano i risultati.

Comprensione dei Compromessi

Sensibilità alla Calibrazione

Sebbene un controller PID sia potente, non è "plug and play". Richiede un'attenta calibrazione dei suoi parametri Proporzionale, Integrale e Derivativo.

Una calibrazione impropria può portare a "overshoot" (riscaldamento oltre i 500°C) o "ringing" (oscillazione attorno al setpoint). Ciò richiede l'esperienza dell'operatore per essere configurato correttamente prima dell'inizio degli esperimenti.

Limitazioni del Tempo di Risposta

Il forno diviso ha una grande massa termica. Anche con un controller intelligente, esiste un limite fisico alla velocità con cui il sistema può cambiare temperatura.

Il controller può compensare la perdita di calore, ma non può sfidare le leggi della termodinamica. Gli utenti devono tenere conto di un leggero ritardo tra il comando del controller e la risposta fisica del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo sistema di gassificazione in acqua supercritica, allinea l'uso della tua attrezzatura con i tuoi specifici obiettivi di ricerca.

- Se il tuo focus principale è la Modellazione Cinetica: Dai priorità alla calibrazione del PID per garantire che la varianza della temperatura sia trascurabile, poiché questo è l'unico modo per derivare costanti di velocità di reazione accurate.

- Se il tuo focus principale è la Durabilità del Catalizzatore: Utilizza la capacità avvolgente del forno diviso per garantire che l'intero letto catalitico sia riscaldato uniformemente, prevenendo punti caldi o freddi localizzati che potrebbero rappresentare erroneamente la vita del catalizzatore.

La massima coerenza nel controllo della temperatura è l'unico percorso verso dati riproducibili in ambienti supercritici.

Tabella Riassuntiva:

| Componente | Funzione Principale | Beneficio alla Gassificazione Supercritica |

|---|---|---|

| Forno Diviso | Riscaldamento uniforme avvolgente | Elimina i punti freddi; garantisce un rapido innalzamento della temperatura. |

| Controller PID | Correzione degli errori in tempo reale | Mantiene setpoint precisi (es. 500°C) contro la perdita termica. |

| Ciclo di Feedback | Monitoraggio continuo | Fornisce stabilità termica per studi cinetici accurati. |

| Formato di Progettazione | Vaso del reattore racchiuso | Ottimizza il trasferimento di calore e la coerenza termodinamica. |

Eleva la Tua Ricerca con Sistemi Termici di Precisione

La coerenza è il fondamento di dati riproducibili nella gassificazione supercritica. KINTEK fornisce soluzioni termiche leader del settore supportate da R&D esperta e produzione di precisione.

Sia che tu richieda sistemi Muffola, a Tubo, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche uniche di reattore. Consentiamo ai ricercatori di eliminare le variabili termiche e concentrarsi su cinetica rivoluzionaria e prestazioni del catalizzatore.

Pronto a ottimizzare il tuo sistema supercritico?

Contatta KINTEK oggi stesso per una consulenza personalizzata

Guida Visiva

Riferimenti

- Kapil Khandelwal, Ajay K. Dalai. Catalytic Supercritical Water Gasification of Canola Straw with Promoted and Supported Nickel-Based Catalysts. DOI: 10.3390/molecules29040911

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è il ruolo di una pompa a fase gassosa in un forno tubolare? Controllo del fluido e della combustione

- Qual è la funzione di un forno tubolare industriale nello studio dei rivestimenti AlCoCrFeNi? Migliorare la durabilità dei materiali

- Come avviene la sinterizzazione in atmosfera controllata in un forno tubolare da laboratorio? Preparazione di catalizzatori di precisione

- Perché viene introdotto azoto gassoso ad alta purezza in un forno a vuoto durante il raffreddamento? Ottimizza il tuo processo di nitrurazione

- Quali sono i principali vantaggi dei forni a tubi sottovuoto sul mercato? Ottieni purezza e precisione nella lavorazione dei materiali

- Come un forno a tubo facilita la sintesi di materiali ossidi stratificati per batterie agli ioni di sodio? Crescita di precisione

- Quali sono le funzioni primarie di un forno tubolare per materiali derivati da ZIF? Ottimizzazione della Carbonizzazione e della Porosità

- Che ruolo svolge un forno tubolare a atmosfera nella ciclizzazione termica del PAN? Sblocca elettrodi ad alte prestazioni