Il riscaldamento uniforme in un forno tubolare non è un caso; è il risultato diretto di diversi principi di design integrati. Questa precisione è ottenuta attraverso una combinazione della geometria cilindrica del forno, l'uso di più zone di riscaldamento controllate indipendentemente e un'efficace isolamento che impedisce al calore di fuoriuscire alle estremità del tubo. Insieme, queste caratteristiche creano un ambiente termico stabile e costante, critico per lavori di alta precisione.

La sfida principale dell'uniformità termica è la gestione della perdita di calore. Un forno tubolare ben progettato non si limita a generare calore; controlla attivamente la sua distribuzione lungo l'intera lunghezza del tubo per creare un ambiente di lavorazione prevedibile e stabile.

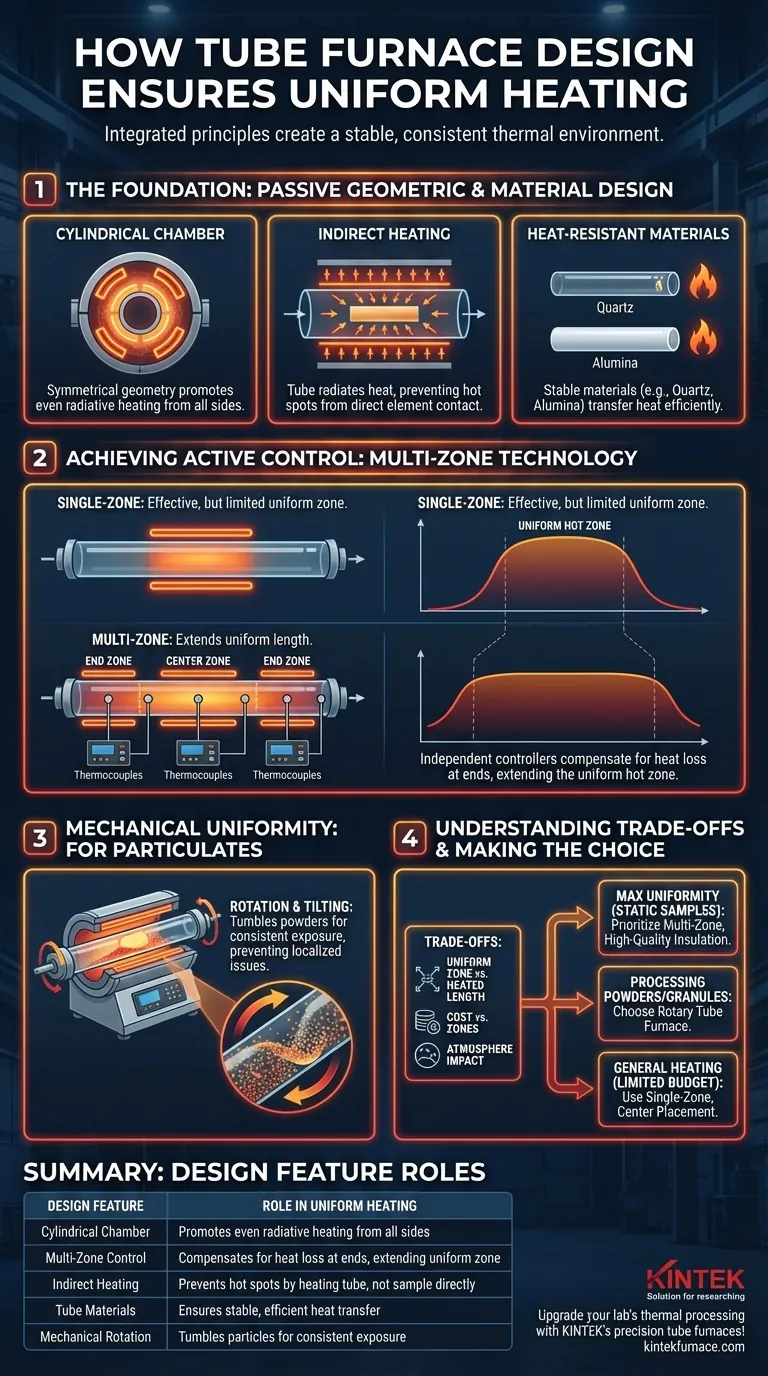

Le Fondamenta: Design Geometrico e Materiale di Base

La costruzione fisica di un forno tubolare pone le basi per l'uniformità termica. La forma, i materiali e il metodo di riscaldamento sono tutte scelte deliberate volte a una distribuzione uniforme del calore.

La Camera Cilindrica

Il nucleo di un forno tubolare è la sua camera cilindrica. Questa geometria assicura che gli elementi riscaldanti, che circondano il tubo, siano equidistanti dal centro in tutti i punti attorno alla circonferenza. Questo promuove naturalmente un riscaldamento radiante uniforme dall'esterno verso l'interno.

Il Principio di Riscaldamento Indiretto

I forni tubolari operano come forni a "muffola". Gli elementi riscaldanti non toccano direttamente il campione; invece, riscaldano il tubo del forno. Il tubo stesso irradia quindi calore uniformemente verso l'interno, verso il materiale in lavorazione, prevenendo punti caldi che potrebbero verificarsi a causa dell'esposizione diretta agli elementi.

Materiali del Tubo Resistenti al Calore

Il materiale del tubo di processo, spesso quarzo, allumina o mullite, è scelto per la sua stabilità termica e conduttività. Questi materiali possono sopportare alte temperature e trasferire il calore in modo efficiente e uniforme, contribuendo a un profilo di temperatura costante all'interno del tubo.

Ottenere il Controllo Attivo: Tecnologia Multi-Zona

Mentre il design fisico crea una base per l'uniformità, la gestione attiva della temperatura è ciò che consente una vera precisione. È qui che il controllo multi-zona diventa essenziale.

Come Funzionano i Forni Monozona

Un forno monozona ha un solo set di elementi riscaldanti e un solo controllore. Sebbene efficace per molte attività, la temperatura diminuisce naturalmente vicino alle estremità del tubo dove il calore fuoriesce. Ciò si traduce in una zona calda più corta e veramente uniforme al centro.

La Potenza del Controllo Multi-Zona

Un forno multi-zona divide la lunghezza riscaldata in tre o più sezioni, ciascuna con la propria termocoppia e controllore indipendente. Le zone terminali possono essere programmate per funzionare a una temperatura più elevata rispetto alla zona centrale. Questo calore extra compensa attivamente l'energia che viene naturalmente persa alle aperture, estendendo significativamente la lunghezza della zona a temperatura uniforme.

Uniformità Meccanica per Particolati

Per la lavorazione di polveri o granuli, alcuni forni specializzati presentano la rotazione del tubo e l'inclinazione del corpo. Questo movimento meccanico assicura che il materiale all'interno sia costantemente in caduta, esponendo tutte le particelle alle stesse condizioni termiche e prevenendo il surriscaldamento o il sottoriscaldamento localizzato.

Comprendere i Compromessi

Ottenere una perfetta uniformità comporta il bilanciamento della complessità del design, del costo e delle realtà fisiche del trasferimento di calore.

Zona Uniforme vs. Lunghezza Riscaldata

Un concetto critico è che la zona calda uniforme è sempre più corta della lunghezza totale riscaldata del forno. La perdita di calore alle estremità è inevitabile. Un forno a tre zone migliora drasticamente questo rapporto ma non elimina del tutto l'effetto.

Costo vs. Numero di Zone

Maggiore uniformità richiede maggiore complessità. Un forno a tre zone fornisce un'uniformità significativamente migliore rispetto a un modello monozona, ma a un costo maggiore a causa dei controllori, delle termocoppie e del cablaggio più complessi aggiuntivi.

Impatto dell'Atmosfera e della Pressione

L'esecuzione di un processo sotto vuoto o con un gas in flusso può anche influenzare l'uniformità della temperatura. Il movimento del gas o la sua assenza (in un vuoto) modificano le dinamiche di trasferimento del calore all'interno del tubo, il che potrebbe richiedere aggiustamenti alle impostazioni di temperatura per mantenere l'uniformità.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dalla precisione richiesta dal tuo processo.

- Se il tuo obiettivo principale è la massima uniformità per campioni statici: dai priorità a un forno multi-zona (tipicamente a tre zone) e usa tappi isolanti di alta qualità per ridurre al minimo le perdite alle estremità.

- Se il tuo obiettivo principale è la lavorazione di polveri o granuli: un forno a tubo rotante è la scelta superiore per garantire che tutte le particelle ricevano un'esposizione termica uniforme.

- Se il tuo obiettivo principale è il riscaldamento generale con un budget limitato: un forno monozona è efficace, a condizione che tu posizioni il tuo campione direttamente al centro del tubo dove la temperatura è più stabile.

Comprendendo questi principi di design, puoi selezionare e utilizzare con sicurezza un forno tubolare per ottenere l'elaborazione termica precisa e ripetibile che il tuo lavoro richiede.

Tabella riassuntiva:

| Caratteristica di Design | Ruolo nel Riscaldamento Uniforme |

|---|---|

| Camera Cilindrica | Promuove un riscaldamento radiante uniforme da tutti i lati |

| Controllo Multi-Zona | Compensa la perdita di calore alle estremità, estendendo la zona uniforme |

| Riscaldamento Indiretto | Previene i punti caldi riscaldando il tubo, non direttamente il campione |

| Materiali del Tubo (es. Quarzo) | Assicura un trasferimento di calore stabile ed efficiente |

| Rotazione Meccanica (per polveri) | Mescola le particelle per un'esposizione consistente |

Migliora la lavorazione termica del tuo laboratorio con i forni tubolari di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo soluzioni avanzate come Forni Tubolari, Forni a Muffola e Sistemi CVD/PECVD, con un'ampia personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicurati un riscaldamento uniforme e risultati affidabili —contattaci oggi per discutere come possiamo migliorare il tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione