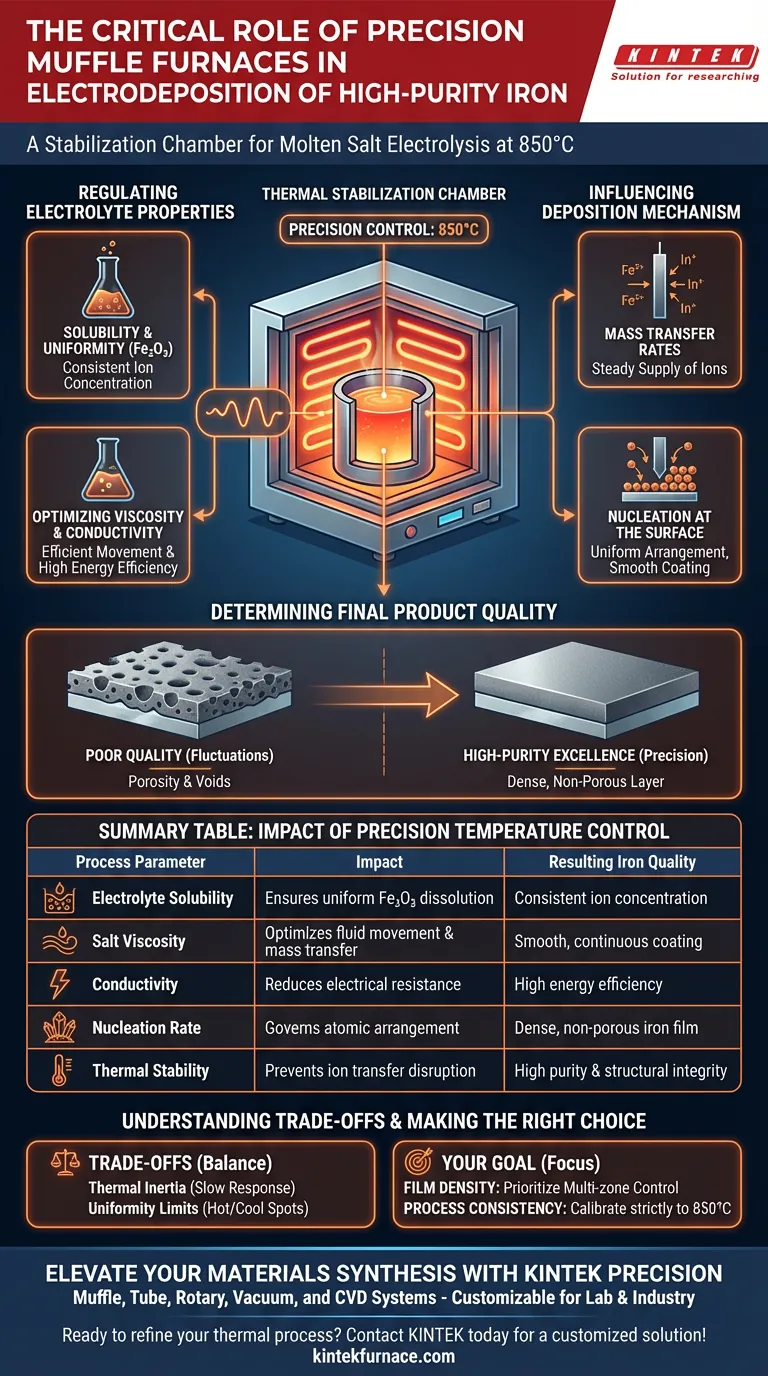

Il forno a muffola ad alta temperatura funge da camera di stabilizzazione critica per l'elettrodeposizione di ferro ad alta purezza tramite elettrolisi del sale fuso. Il suo ruolo principale è mantenere una rigorosa linea di base termica, tipicamente a 850 gradi Celsius, che detta il comportamento chimico dell'elettrolita e garantisce l'integrità strutturale del film di ferro finale.

Il controllo preciso della temperatura è la variabile che collega la chimica dell'elettrolita alla qualità del prodotto finale. Senza un ambiente termico stabile, le fluttuazioni di viscosità e solubilità interrompono il trasferimento ionico, con conseguente nucleazione incoerente e film di ferro di scarsa qualità.

Regolazione delle Proprietà dell'Elettrolita

Il successo dell'elettrolisi del sale fuso si basa interamente sullo stato fisico della miscela salina. Il forno a muffola (o forno a resistenza a scatola) fornisce l'ambiente isolato necessario per gestire queste variabili.

Controllo della Solubilità

Il forno deve mantenere una temperatura sufficientemente alta da garantire la corretta solubilità del Fe2O3 (ossido di ferro).

Se la temperatura fluttua, l'ossido potrebbe non sciogliersi uniformemente. Ciò porta a una concentrazione incoerente di ioni di ferro disponibili per la deposizione.

Ottimizzazione della Viscosità e della Conducibilità

La temperatura detta direttamente la viscosità del sale fuso. Un ambiente riscaldato con precisione assicura che il sale rimanga sufficientemente fluido per un movimento efficiente.

Contemporaneamente, il corretto punto di impostazione termica mantiene un'elevata conducibilità elettrica. Ciò riduce la resistenza all'interno della cella e migliora l'efficienza energetica complessiva dell'elettrolisi.

Influenza sul Meccanismo di Deposizione

Oltre allo stato del sale liquido, l'ambiente termico governa come si forma effettivamente il ferro sull'elettrodo.

Tassi di Trasferimento di Massa

La velocità con cui gli ioni di ferro viaggiano attraverso il sale fuso verso il catodo è il tasso di trasferimento di massa.

Il forno a muffola assicura che questo tasso rimanga costante impedendo gradienti termici. È necessaria una fornitura costante di ioni per prevenire difetti nel film in crescita.

Nucleazione sulla Superficie

La nucleazione è il passo iniziale in cui gli atomi di ferro si dispongono in una struttura solida sull'elettrodo.

Questo processo è altamente sensibile all'energia termica. Il controllo di precisione consente una nucleazione uniforme, che è il prerequisito per un rivestimento liscio e continuo.

Determinazione della Qualità del Prodotto Finale

Le caratteristiche fisiche del film di ferro sono un riflesso diretto delle prestazioni del forno.

Garanzia di Densità del Film

L'obiettivo finale è un film di ferro denso e ad alta purezza.

Le fluttuazioni nell'ambiente del forno possono portare a porosità o vuoti nel metallo. Bloccando la temperatura a 850 gradi Celsius, il sistema promuove la formazione di uno strato denso e non poroso.

Comprensione dei Compromessi

Sebbene i forni a muffola di precisione siano essenziali per la qualità, introducono sfide specifiche che devono essere gestite.

Inerzia Termica vs. Reattività

I forni a muffola sono progettati per la stabilità, il che significa che hanno un'elevata massa termica.

Sebbene ciò impedisca un raffreddamento rapido, significa anche che non possono adeguarsi rapidamente se la temperatura del processo supera accidentalmente il limite. Ciò rende la calibrazione iniziale critica.

Limiti di Uniformità

Anche con un controllo di precisione, i forni di tipo "a scatola" possono presentare lievi variazioni di temperatura vicino alla porta o alle pareti.

Se la cella di elettrolisi viene posizionata troppo vicino a un elemento riscaldante o a un punto freddo, il tasso di trasferimento di massa varierà sull'elettrodo, portando a uno spessore del film non uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo ferro elettrodepositato, allinea la tua strategia termica ai tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la densità del film: Dai priorità a un forno con controllo a più zone per garantire che la temperatura sia uniforme su tutta la lunghezza dell'elettrodo, prevenendo la porosità.

- Se il tuo obiettivo principale è la coerenza del processo: Assicurati che il tuo controller sia calibrato rigorosamente a 850 gradi Celsius per mantenere viscosità e conducibilità costanti, rimuovendo le variabili da lotto a lotto.

In definitiva, il forno a muffola non è solo una fonte di calore; è il regolatore primario della cinetica elettrochimica che definisce la purezza del tuo prodotto finale.

Tabella Riassuntiva:

| Parametro di Processo | Impatto del Controllo Preciso della Temperatura | Qualità del Ferro Risultante |

|---|---|---|

| Solubilità dell'Elettrolita | Garantisce la dissoluzione uniforme di Fe2O3 | Concentrazione ionica costante |

| Viscosità del Sale | Ottimizza il movimento dei fluidi e il trasferimento di massa | Rivestimento liscio e continuo |

| Conducibilità | Riduce la resistenza elettrica | Elevata efficienza energetica |

| Tasso di Nucleazione | Regola la disposizione atomica sulla superficie | Film di ferro denso e non poroso |

| Stabilità Termica | Previene l'interruzione del trasferimento ionico | Elevata purezza e integrità strutturale |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Una gestione termica precisa fa la differenza tra difetti porosi e eccellenza ad alta purezza. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu stia ottimizzando l'elettrolisi del sale fuso o la deposizione chimica da vapore avanzata, i nostri forni forniscono la stabilità che la tua ricerca richiede.

Pronto a perfezionare il tuo processo termico? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Zhongya Pang, Xingli Zou. Direct Electrodeposition of High-Purity Iron from Fe<sub>2</sub>O<sub>3</sub> in Molten Calcium Chloride. DOI: 10.2355/isijinternational.isijint-2023-462

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno a muffola ad alta temperatura per i precursori del catalizzatore NiFe2O4? Formazione di spinello puro

- Perché utilizzare un forno di sinterizzazione ad alta temperatura a 750°C per nanoparticelle d'argento? Per ottenere purezza e stabilità.

- Come vengono utilizzati i forni a muffola nell'industria del vetro? Riscaldamento di precisione per il controllo qualità e la tempra

- Come fa un forno a convezione forzata a facilitare la polimerizzazione della resina epossidica ignifuga? Garantire un reticolazione uniforme

- Quale ruolo svolge una muffola nella calcinazione della zeolite naturale? Ottimizza oggi i tuoi studi di adsorbimento

- Cos'è un forno a muffola a idrogeno e come funziona? Riscaldamento di precisione con idrogeno per risultati privi di ossidi

- Quali sono le applicazioni chiave ad alta temperatura del forno a muffola digitale? Sblocca la precisione nella lavorazione dei materiali

- Qual è la differenza tra un forno a muffola e un forno normale?Spiegazione delle principali distinzioni