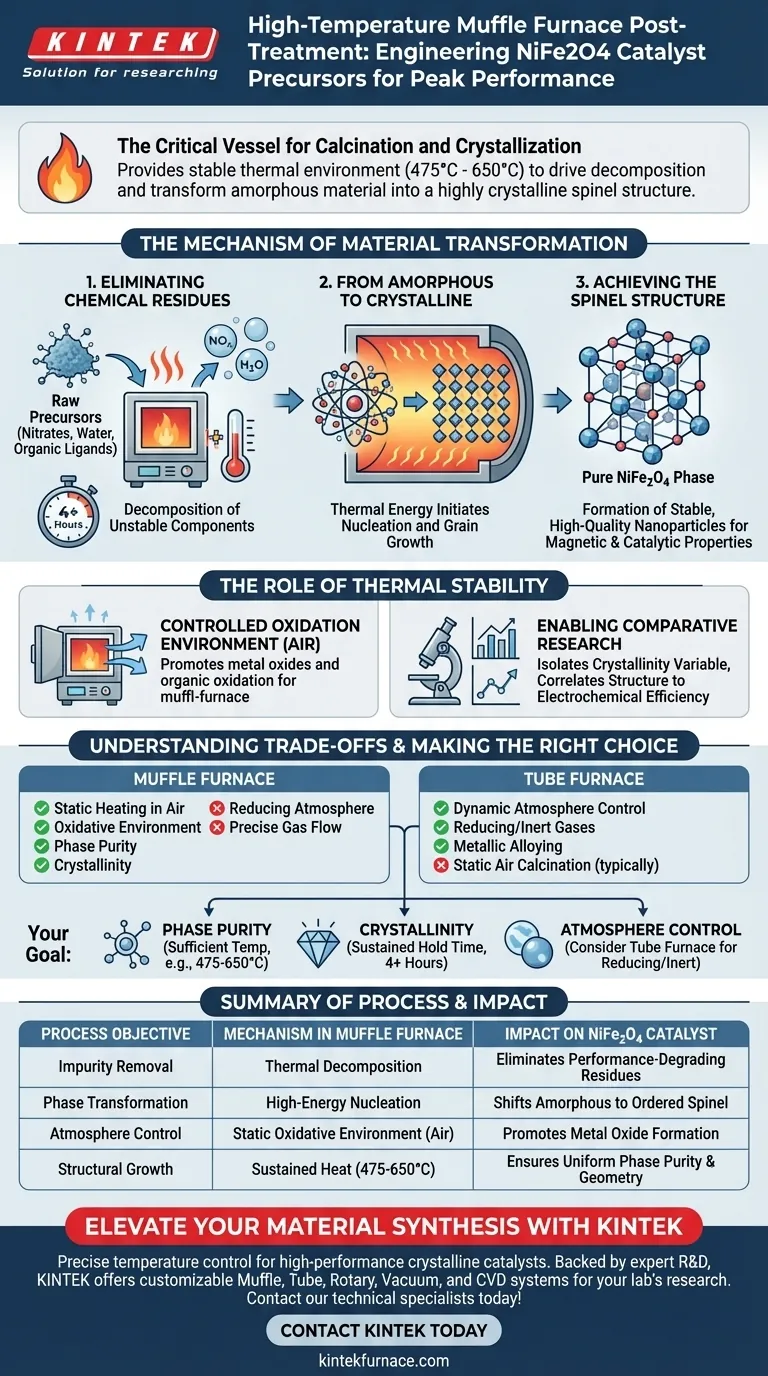

Il forno a muffola ad alta temperatura funge da recipiente critico per la calcinazione e la cristallizzazione. Nel post-trattamento dei precursori del catalizzatore NiFe2O4, questa apparecchiatura fornisce un ambiente termico stabile (tipicamente intorno a 475°C - 650°C) necessario per guidare la completa decomposizione chimica. La sua funzione principale è quella di eliminare le impurità residue, come nitrati o acqua, e forzare il materiale a passare da uno stato amorfo e disordinato a una struttura di spinello altamente cristallina.

Il forno a muffola facilita un doppio processo: purga il materiale dai residui volatili tramite il calore e fornisce l'energia necessaria per la nucleazione dei cristalli, garantendo la formazione di una fase NiFe2O4 pura e stabile.

Il Meccanismo di Trasformazione del Materiale

Eliminazione dei Residui Chimici

I precursori iniziali ottenuti da metodi di sintesi come la pirolisi a spruzzo spesso contengono nitrati residui, acqua o ligandi organici.

Un forno a muffola mantiene un'alta temperatura per una durata prolungata (ad esempio, 4 ore), garantendo che questi componenti instabili vengano completamente decomposti e rimossi.

La mancata rimozione di questi residui lascerebbe impurità che degradano le prestazioni elettrochimiche finali del catalizzatore.

Da Amorfo a Cristallino

I precursori grezzi esistono spesso in uno stato amorfo, privo di una struttura interna definita.

L'energia termica fornita dal forno avvia la nucleazione, dove gli atomi si dispongono in uno schema ordinato.

Man mano che il riscaldamento continua, questi nuclei crescono, trasformando il materiale sfuso in una forma cristallina solida.

Ottenimento della Struttura a Spinello

Per NiFe2O4, l'obiettivo specifico di questo trattamento termico è ottenere una struttura cristallina cubica a spinello.

Questa specifica disposizione atomica è caratteristica delle nanoparticelle di alta qualità ed è essenziale per le proprietà magnetiche e catalitiche del materiale.

Il forno a muffola garantisce che la trasformazione di fase sia uniforme in tutto il campione.

Il Ruolo della Stabilità Termica

Ambiente di Ossidazione Controllato

A differenza dei forni a tubo che sono spesso utilizzati per atmosfere riducenti (rimozione dell'ossigeno), i forni a muffola sono tipicamente utilizzati per la calcinazione in aria.

Questo ambiente promuove l'ossidazione delle reti polimeriche organiche e facilita la formazione di ossidi metallici.

Consente il verificarsi delle necessarie reazioni di diffusione, drogando efficacemente specie di nichel nel reticolo o distribuendole sulle superfici delle particelle.

Abilitazione della Ricerca Comparativa

Il riferimento primario evidenzia che questo trattamento consente studi comparativi su come la cristallinità influisce sulle prestazioni.

Controllando rigorosamente la temperatura (ad esempio, a 475°C), i ricercatori possono isolare la variabile della cristallinità.

Questa coerenza consente una chiara correlazione tra l'ordine strutturale del catalizzatore e la sua efficienza elettrochimica risultante.

Comprendere i Compromessi

Limitazioni dell'Atmosfera

Mentre i forni a muffola eccellono nel riscaldamento statico in aria, mancano del controllo dinamico dell'atmosfera di un forno a tubo.

Se la tua sintesi richiede un'atmosfera riducente (per rimuovere l'ossigeno) o l'introduzione di gas inerti per prevenire l'ossidazione, un forno a muffola è generalmente inadatto.

I forni a tubo sono preferiti quando è necessario un flusso di gas preciso per indurre leghe metalliche o prevenire la formazione di ossidi.

Sensibilità alla Temperatura

L'impostazione specifica della temperatura è una variabile critica che determina le proprietà finali del materiale.

Temperature troppo basse possono portare a una decomposizione incompleta dei nitrati, lasciando impurità.

Al contrario, temperature significativamente più alte del necessario possono portare a un eccessivo sinterizzazione, riducendo l'area superficiale delle nanoparticelle.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo post-trattamento, allinea il tuo protocollo termico con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che la temperatura sia sufficiente (ad esempio, 475°C - 650°C) per decomporre completamente tutti i nitrati e i precursori volatili.

- Se il tuo obiettivo principale è la cristallinità: Dai priorità a un tempo di mantenimento prolungato (ad esempio, 4+ ore) per consentire la completa nucleazione e crescita dei grani della struttura a spinello.

- Se il tuo obiettivo principale è il controllo dell'atmosfera: Verifica se un ambiente ossidativo è accettabile; se è richiesta un'atmosfera riducente, passa a un forno a tubo.

Padroneggiare il processo di calcinazione non riguarda solo il riscaldamento; riguarda l'ingegnerizzazione precisa della struttura atomica del tuo catalizzatore per ottenere prestazioni ottimali.

Tabella Riassuntiva:

| Obiettivo del Processo | Meccanismo nel Forno a Muffola | Impatto sul Catalizzatore NiFe2O4 |

|---|---|---|

| Rimozione delle Impurità | Decomposizione termica di nitrati e acqua | Elimina residui che degradano le prestazioni elettrochimiche |

| Trasformazione di Fase | Nucleazione di cristalli ad alta energia | Sposta il materiale da uno stato amorfo a una struttura a spinello ordinata |

| Controllo dell'Atmosfera | Ambiente ossidativo statico (Aria) | Promuove la formazione di ossidi metallici e l'ossidazione di polimeri organici |

| Crescita Strutturale | Calore prolungato (475°C - 650°C) | Garantisce purezza di fase uniforme e geometria specifica a spinello cubico |

Migliora la Tua Sintesi di Materiali con KINTEK

Il controllo preciso della temperatura fa la differenza tra un precursore amorfo e un catalizzatore cristallino ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca ad alta temperatura del tuo laboratorio.

Che tu stia ingegnerizzando strutture a spinello NiFe2O4 o sviluppando nanoparticelle di prossima generazione, i nostri forni forniscono la stabilità e l'uniformità che il tuo lavoro merita. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di trattamento termico con i nostri specialisti tecnici!

Guida Visiva

Riferimenti

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni tipiche di una fornace a muffola? Raggiungere precisione e purezza nei processi ad alta temperatura

- In che modo la distribuzione del flusso d'aria e della temperatura differisce tra forni a essiccare e forni a muffola? Approfondimenti chiave per l'efficienza di laboratorio

- Quale ruolo svolge un forno a muffola di precisione nel trattamento di omogeneizzazione delle leghe di alluminio? | Guida esperta

- Come viene utilizzato un forno a muffola da laboratorio nel trattamento termico dell'acciaio DP? Ottimizzare la martensite e la resistenza

- Come avviene la rigenerazione dell'argilla CLDH tramite calcinazione secondaria in un forno ad alta temperatura? Sblocca l'effetto memoria

- Quali ruoli fondamentali svolge una fornace a muffola nella crescita cristallina di NaNbO3:Pr3+? Migliora la tua sintesi di materiali

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella conversione degli LDH in LDO? Approfondimenti termici essenziali

- Quali sono i vantaggi di considerare le opzioni di apertura dello sportello in un forno a muffola? Ottimizza la sicurezza e l'efficienza nel tuo laboratorio