Un forno di sinterizzazione ad alta temperatura che opera a 750°C viene utilizzato principalmente per purificare la superficie delle nanoparticelle e stabilizzarne la struttura cristallina interna. Questo trattamento termico innesca la decomposizione dei materiali organici residui e delle impurità biologiche, garantendo che le nanoparticelle d'argento finali siano chimicamente pure e strutturalmente solide.

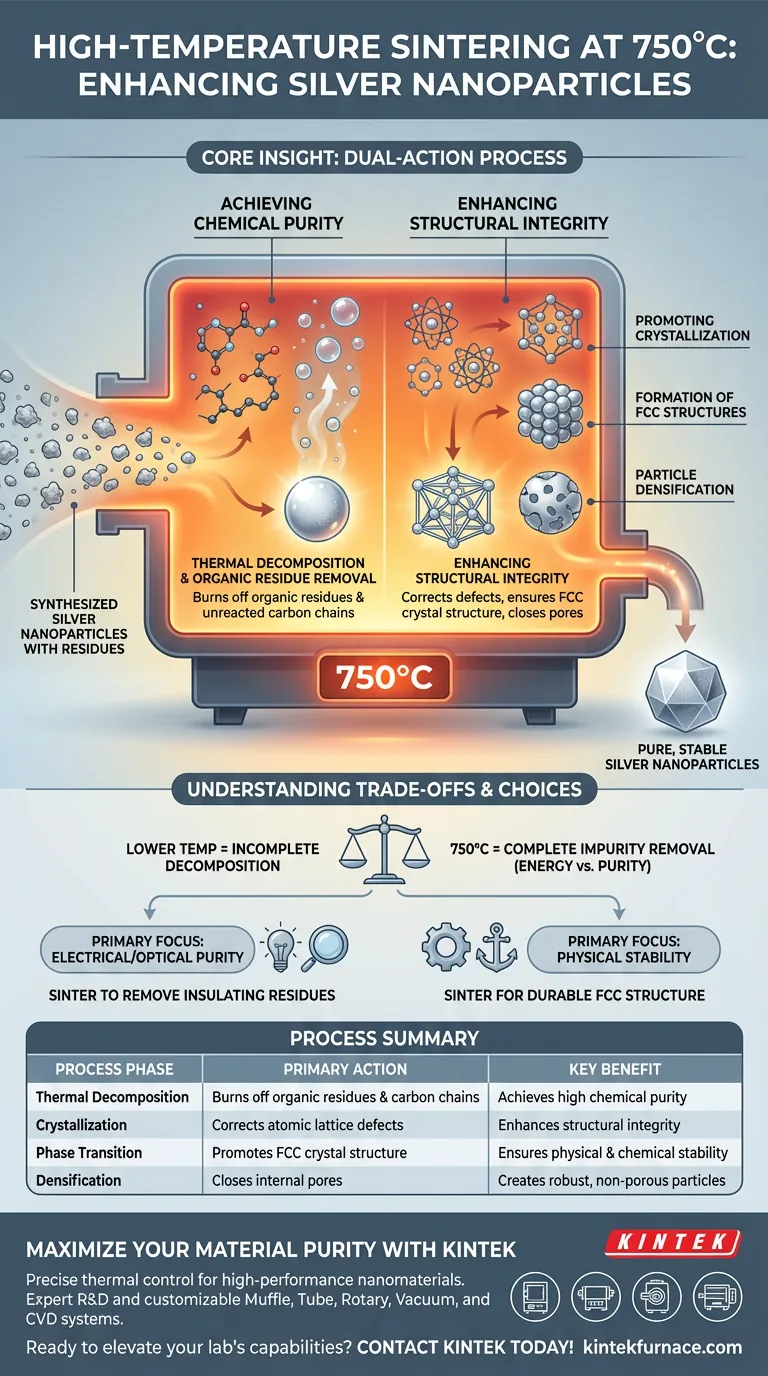

Concetto chiave: La sinterizzazione a questa temperatura specifica è un processo a doppia azione: agisce come agente pulente bruciando i contaminanti a base di carbonio e come architetto strutturale forzando gli atomi d'argento in un arrangiamento stabile e denso.

Ottenere la Purezza Chimica

Rimozione dei Residui Organici

Durante la sintesi chimica delle nanoparticelle d'argento, vengono utilizzati vari precursori e agenti stabilizzanti.

Una funzione chiave dell'ambiente a 750°C è indurre la decomposizione termica. Questo brucia efficacemente i residui organici e le impurità biologiche che aderiscono alla superficie delle nanoparticelle durante la preparazione iniziale.

Eliminazione dei Sottoprodotti

L'elevata energia termica agisce su specifici sottoprodotti della sintesi.

In particolare, elimina le catene di carbonio non reagite. La rimozione di questi contaminanti è essenziale per evitare che interferiscano con le proprietà elettriche o ottiche finali del materiale.

Migliorare l'Integrità Strutturale

Promuovere la Cristallizzazione

Oltre alla pulizia, il calore funge da energia di attivazione per gli atomi d'argento stessi.

Il processo di sinterizzazione migliora la cristallizzazione complessiva delle nanoparticelle. Corregge i difetti nel reticolo atomico che potrebbero essersi formati durante le fasi di rapida precipitazione della sintesi.

Formazione di Strutture Cubiche a Facce Centrate

La soglia di 750°C promuove un arrangiamento atomico specifico e altamente stabile.

Spinge l'argento ad adottare una struttura cristallina cubica a facce centrate (FCC). Questa fase specifica è fondamentale per garantire che il materiale presenti la stabilità fisica e chimica prevista, intrinseca all'argento metallico.

Densificazione delle Particelle

Infine, il calore regola la densità fisica del materiale.

Il processo facilita la densificazione delle particelle, chiudendo i pori interni e assicurando che le nanoparticelle siano solide e robuste anziché porose o fragili.

Comprendere i Compromessi del Processo

La Necessità di Elevata Energia Termica

Mentre temperature più basse potrebbero indurre una certa essiccazione, spesso non riescono a decomporre completamente le complesse catene organiche.

La scelta specifica di 750°C è un compromesso che favorisce la rimozione completa delle impurità rispetto al risparmio energetico. Una temperatura più bassa lascerebbe probabilmente residui di carbonio che degraderebbero le prestazioni delle nanoparticelle.

Precisione vs. Aggregazione

Sebbene l'obiettivo principale sia la densificazione, il trattamento termico deve essere attentamente controllato.

Come notato in contesti di trattamento termico più ampi, il calore elevato fornisce energia di attivazione. Tuttavia, deve essere mantenuto a una temperatura costante per garantire l'uniformità; le fluttuazioni potrebbero portare a una crescita cristallina irregolare o a una trasformazione di fase incompleta.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si determina se questo specifico passaggio di post-elaborazione è necessario per il tuo materiale, considera i requisiti del tuo utilizzo finale:

- Se la tua priorità principale sono la purezza elettrica o ottica: devi utilizzare la sinterizzazione ad alta temperatura per garantire la rimozione completa dei residui organici isolanti e delle catene di carbonio.

- Se la tua priorità principale è la stabilità fisica: dovresti fare affidamento su questo processo per forzare la transizione verso una struttura cristallina cubica a facce centrate durevole.

La sinterizzazione ad alta temperatura è il passaggio definitivo che trasforma il precipitato grezzo sintetizzato in nanomateriali d'argento funzionali e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Azione Primaria | Beneficio Chiave |

|---|---|---|

| Decomposizione Termica | Brucia residui organici e catene di carbonio | Raggiunge un'elevata purezza chimica |

| Cristallizzazione | Corregge i difetti del reticolo atomico | Migliora l'integrità strutturale |

| Transizione di Fase | Promuove la struttura cristallina FCC | Garantisce stabilità fisica e chimica |

| Densificazione | Chiude i pori interni | Crea particelle robuste e non porose |

Massimizza la Purezza del Tuo Materiale con KINTEK

Il controllo termico preciso è la differenza tra un campione contaminato e un nanomateriale ad alte prestazioni. KINTEK fornisce soluzioni di sinterizzazione ad alta temperatura leader del settore, su misura per la ricerca avanzata e le applicazioni industriali.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche soglie di temperatura e requisiti di atmosfera. Sia che tu stia perfezionando la sintesi di nanoparticelle d'argento o sviluppando ceramiche di prossima generazione, i nostri forni ad alta temperatura da laboratorio garantiscono la stabilità termica e la distribuzione uniforme del calore di cui hai bisogno.

Pronto a migliorare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Muneeb Irshad, Martin Motola. Harnessing bio-based chelating agents for sustainable synthesis of AgNPs: Evaluating their inherent attributes and antimicrobial potency in conjunction with honey. DOI: 10.1016/j.heliyon.2024.e31424

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il controllo della velocità di riscaldamento è fondamentale per il trattamento della lega AA7050? Padroneggia l'evoluzione microstrutturale nei forni da laboratorio

- In quali settori industriali viene comunemente utilizzato il forno a muffola? Essenziale per la Scienza dei Materiali e il Controllo Qualità

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Cosa si dovrebbe considerare riguardo alle dimensioni del crogiolo quando si sceglie un forno a muffola? Ottimizzare per la Sicurezza e l'Efficienza

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella sintesi dell'ossido di grafene? Massimizzare la resa di carbonio

- Quali condizioni ambientali critiche fornisce un forno a muffola per la ghisa di alluminio? Ottimizza il tuo trattamento termico

- Quali condizioni forniscono i forni a muffola ad alta temperatura per la calcinazione della zirconia? Ottimizza la tua sintesi termica

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura nella sintesi HA? Ottimizza la tua calcinazione.