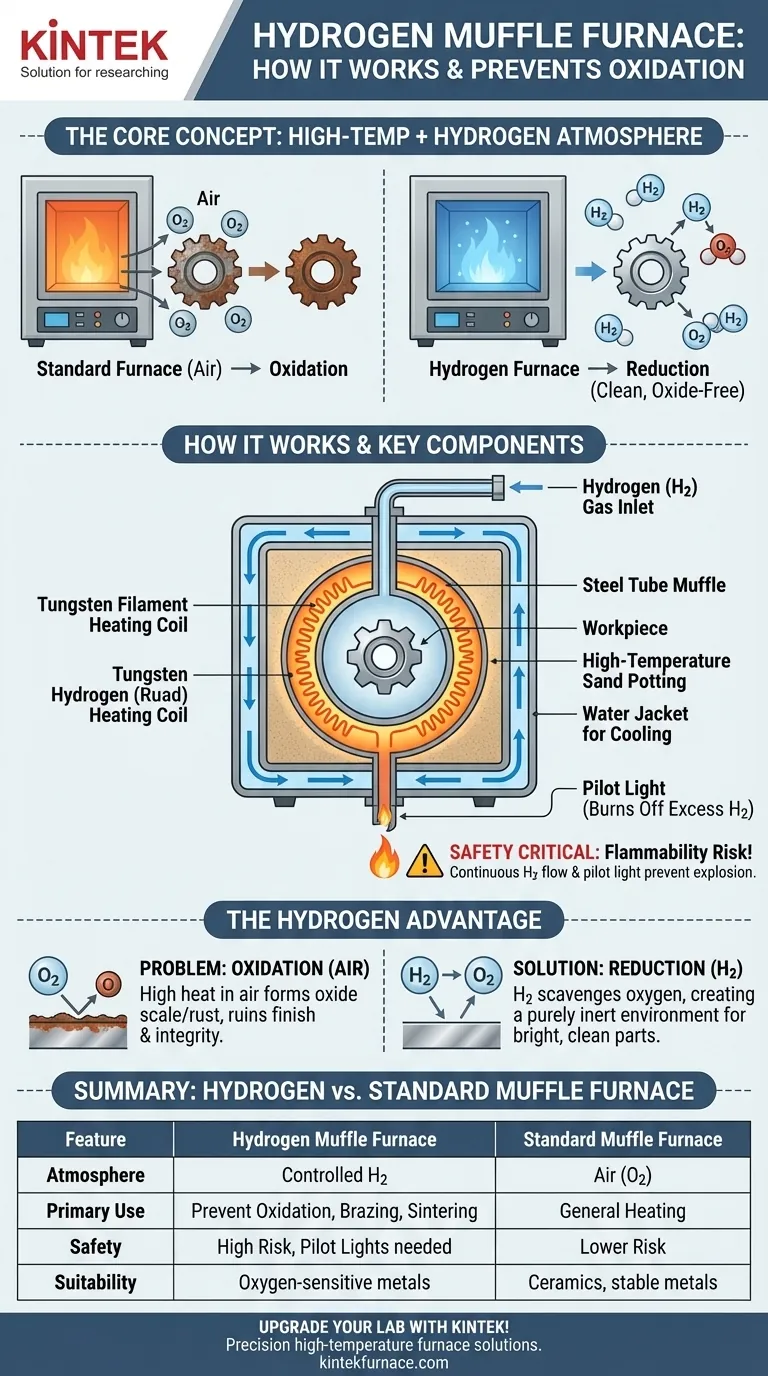

In sostanza, un forno a muffola a idrogeno è un forno ad alta temperatura che utilizza un'atmosfera controllata di gas idrogeno per riscaldare i materiali. A differenza di un forno standard che opera all'aria, il suo scopo principale è prevenire l'ossidazione e la corrosione sulla superficie dei pezzi lavorati, assicurando che rimangano puliti e chimicamente inalterati dall'alto calore.

La distinzione fondamentale non è il calore in sé, ma l'atmosfera di idrogeno chimicamente attiva. Questo forno viene scelto specificamente quando il materiale riscaldato deve essere protetto dall'ossigeno, rendendolo uno strumento per la lavorazione di materiali di precisione piuttosto che per il semplice riscaldamento.

Come Funziona un Forno a Muffola Standard

Per comprendere ciò che rende unico un forno a idrogeno, dobbiamo prima capire la tecnologia di base. Un forno a muffola standard è una pietra angolare del lavoro di laboratorio e della lavorazione industriale ad alta temperatura.

Il Ruolo della Muffola: Riscaldamento Indiretto

Una muffola è una camera sigillata e separata, realizzata in materiale resistente al calore. Il pezzo da lavorare viene posto all'interno di questa muffola.

Gli elementi riscaldanti si trovano all'esterno della muffola, riscaldandone le pareti. Il calore viene quindi irradiato nella camera, garantendo che il pezzo venga riscaldato uniformemente e non entri mai in contatto diretto con gli elementi riscaldanti stessi.

Riscaldamento a Resistenza Elettrica

Questi forni generano calore utilizzando elementi a resistenza elettrica, come bobine realizzate in filo Kanthal o Nichrome. Quando l'elettricità li attraversa, diventano incandescenti, raggiungendo temperature estremamente elevate.

Controllo Uniforme della Temperatura

Un sistema di controllo sofisticato con sensori di temperatura assicura che la camera raggiunga e mantenga una temperatura precisa. Questo design elimina i punti caldi e i gradienti di temperatura, il che è fondamentale per risultati coerenti nella lavorazione dei materiali.

Il Vantaggio dell'Idrogeno: Un'Atmosfera Riducente

Un forno a muffola a idrogeno si basa su questa base ma introduce un'atmosfera chimicamente attiva per risolvere un problema specifico: l'ossidazione.

Perché Usare l'Idrogeno? Il Problema dell'Ossidazione

Quando la maggior parte dei metalli viene riscaldata ad alte temperature in presenza di aria, reagisce con l'ossigeno. Questo forma uno strato di ossido—essenzialmente una forma di incrostazione, ossidazione o ruggine—sulla superficie del materiale.

Questa ossidazione può rovinare la finitura del pezzo, comprometterne l'integrità strutturale o interferire con processi successivi come la brasatura o la saldatura.

Come l'Idrogeno Previene la Corrosione

L'idrogeno è un potente agente riducente. Quando viene introdotto nella muffola sigillata, sposta tutta l'aria e, cosa più importante, "sequestra" eventuali molecole di ossigeno residue.

Reagendo attivamente e rimuovendo l'ossigeno, l'atmosfera di idrogeno assicura che il pezzo metallico venga riscaldato in un ambiente privo di ossigeno, emergendo dal processo brillante e pulito come quando è entrato.

La Costruzione Specifica

Un design comune consiste in un tubo d'acciaio che funge da muffola. Questo tubo è circondato da una serpentina di riscaldamento a filamento di tungsteno.

L'intero insieme è spesso inglobato in sabbia ad alta temperatura, che serve sia a proteggere il fragile filamento sia a trasferire uniformemente il suo calore alla muffola in tubo d'acciaio. Una camicia d'acqua può essere montata all'esterno per consentire un raffreddamento rapido e controllato una volta completato il ciclo di riscaldamento.

Comprendere i Compromessi e le Preoccupazioni per la Sicurezza

L'uso dell'idrogeno comporta notevoli vantaggi ma richiede anche rigorosi protocolli di sicurezza. La scelta di utilizzare questa tecnologia è dettata dalla necessità, non dalla comodità.

Il Rischio Estremo di Infiammabilità

Il gas idrogeno è altamente infiammabile e può essere esplosivo se miscelato con l'aria in determinate concentrazioni. Riempire una camera surriscaldata con questo gas crea un ambiente intrinsecamente pericoloso.

Sistemi di Sicurezza Essenziali

A causa di questo rischio, i forni a idrogeno sono dotati di caratteristiche di sicurezza critiche. Il gas idrogeno viene alimentato continuamente nella muffola e qualsiasi gas in eccesso che fuoriesce deve essere gestito in sicurezza.

Questo è il motivo per cui questi forni sono dotati di bruciatori pilota alle uscite del gas. Queste piccole fiamme bruciano immediatamente e in sicurezza l'idrogeno che fuoriesce, impedendone l'accumulo e la creazione di un rischio di esplosione.

Specializzazione del Processo

Questi forni sono progettati per applicazioni specifiche come la brasatura, la sinterizzazione o la ricottura di metalli sensibili all'ossigeno. Non sono forni per uso generico a causa della loro complessità e dei requisiti di sicurezza coinvolti.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un forno a muffola standard o una variante a idrogeno dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è riscaldare materiali stabili: Per processi che coinvolgono ceramiche, vetro o metalli per i quali l'ossidazione superficiale non è un problema, un forno a muffola standard ad atmosfera d'aria è la scelta più sicura, semplice e conveniente.

- Se il tuo obiettivo principale è una superficie incontaminata e priva di ossidi: Per processi come la brasatura dell'acciaio inossidabile o la ricottura di leghe sensibili che devono rimanere brillanti e non contaminate, un forno a muffola a idrogeno è irrinunciabile.

In definitiva, la scelta del forno giusto dipende dal fatto che il tuo processo richieda semplicemente calore o un ambiente chimicamente controllato.

Tabella Riassuntiva:

| Caratteristica | Forno a Muffola a Idrogeno | Forno a Muffola Standard |

|---|---|---|

| Atmosfera | Gas idrogeno controllato | Aria (ossigeno presente) |

| Uso Principale | Prevenire l'ossidazione, brasatura, sinterizzazione | Riscaldamento generale di materiali stabili |

| Sicurezza | Elevata (rischi di infiammabilità, richiede bruciatori pilota) | Inferiore (misure di sicurezza standard) |

| Idoneità Materiali | Metalli sensibili all'ossigeno (es. acciaio inossidabile) | Ceramiche, vetro, metalli tolleranti all'ossidazione |

Migliora il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori apparecchiature di precisione come Forni a Muffola a Idrogeno, Forni a Tubo e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche per la lavorazione senza ossidi e risultati superiori. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e la sicurezza della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza come atmosfera protettiva? Accelerare il trattamento termico

- Perché sono necessari forni di ricottura ad alta temperatura e atmosfere H2-N2 per la ricerca sull'acciaio al silicio orientato?

- Come si migliora la prestazione di tenuta di un forno a atmosfera sperimentale a scatola? Aumentare la purezza con sistemi di tenuta avanzati

- Qual è la funzione di un forno di idrogenazione nella produzione di polvere di U-6Nb? Indurimento chimico del metallo

- Che ruolo svolgono i forni ad atmosfera nella ricerca e sviluppo di nuovi materiali energetici? Sbloccate la sintesi di precisione per batterie e celle solari