In sintesi, un forno a muffola digitale è un forno ad alta precisione progettato per processi che richiedono temperature estremamente elevate. Le sue applicazioni chiave comportano la trasformazione fondamentale delle proprietà fisiche di un materiale o la preparazione di un campione per l'analisi chimica bruciando tutti i componenti combustibili. Questi processi includono incenerimento, trattamento termico dei metalli, sinterizzazione delle ceramiche e calcinazione.

Un forno a muffola digitale è più di una semplice fonte di calore; è uno strumento critico per controllare con precisione i processi termici per analizzare, creare o alterare fondamentalmente la struttura e le proprietà dei materiali in un ambiente di laboratorio o industriale.

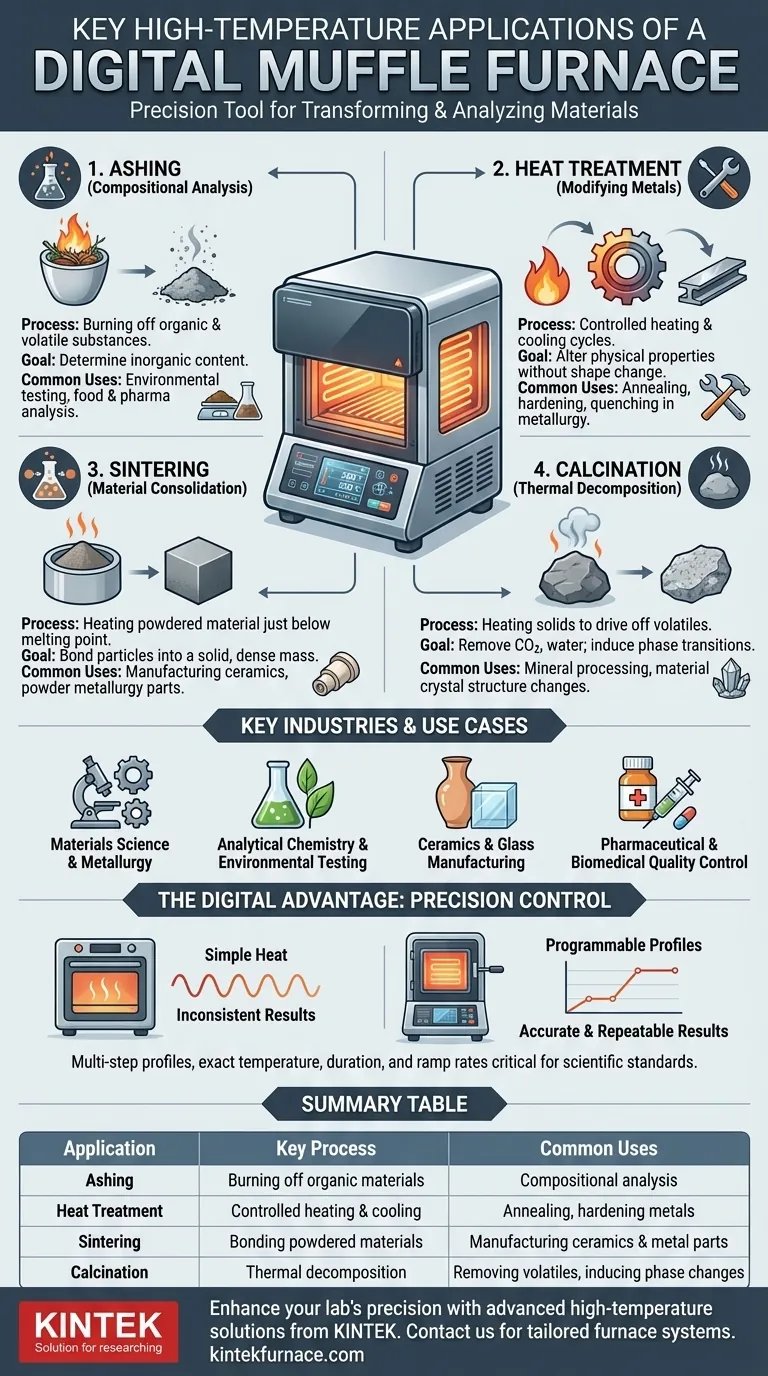

Applicazioni fondamentali: dall'analisi alla sintesi

Un forno a muffola digitale consente diversi processi fondamentali ad alta temperatura. Il controllo "digitale" è ciò che garantisce la precisione della temperatura e la ripetibilità richieste dagli standard scientifici e industriali.

Incenerimento (Ashing) per l'analisi composizionale

L'incenerimento è un processo in cui un campione viene riscaldato ad alta temperatura in presenza di aria per bruciare tutte le sostanze organiche e volatili.

Ciò che rimane è la cenere, che rappresenta il contenuto inorganico e incombustibile del materiale originale. Questo è fondamentale per determinare il contenuto di minerali o riempitivi nei campioni.

Trattamento termico per la modifica dei metalli

Il trattamento termico comporta cicli di riscaldamento e raffreddamento attentamente controllati per alterare le proprietà fisiche e meccaniche dei metalli senza modificarne la forma.

I processi comuni includono la ricottura (per ammorbidire il metallo e migliorarne la duttilità), la tempra (per aumentarne la resistenza) e il raffreddamento rapido (per bloccare determinate proprietà). Questi sono pilastri della metallurgia.

Sinterizzazione per il consolidamento dei materiali

La sinterizzazione è il processo di prendere un materiale in polvere, riscaldarlo appena al di sotto del suo punto di fusione e far sì che le particelle si leghino insieme in una massa solida e coerente.

Questa tecnica è fondamentale per la produzione di parti in ceramica e alcuni metalli (metallurgia delle polveri), creando prodotti finali densi e durevoli a partire da una base di polvere.

Calcinazione per la decomposizione termica

La calcinazione è il riscaldamento di solidi a temperature elevate per eliminare una frazione volatile, come la rimozione dell'anidride carbonica dal calcare o dell'acqua dai minerali idrati.

Può anche essere utilizzata per indurre una transizione di fase, modificando la struttura cristallina del materiale per ottenere le proprietà desiderate.

Settori chiave e casi d'uso

La versatilità di questi processi rende il forno a muffola indispensabile in numerosi campi scientifici e industriali.

Scienza dei materiali e metallurgia

Per gli scienziati dei materiali e i metallurgisti, il forno è centrale nella ricerca e nella produzione. Viene utilizzato per sviluppare nuove leghe, testare la resistenza dei materiali sotto stress termico ed eseguire i processi di trattamento termico che conferiscono ai metalli la loro desiderata resistenza e flessibilità.

Chimica analitica e test ambientali

Nei laboratori analitici, l'incenerimento è una tecnica standard di preparazione dei campioni. Viene utilizzato per misurare il contenuto inorganico nei prodotti alimentari, analizzare gli inquinanti nei campioni di suolo o acqua e preparare i materiali per ulteriori analisi elementari.

Produzione di ceramica e vetro

Il forno è il cuore della produzione ceramica, utilizzato per cuocere l'argilla e per sinterizzare componenti ceramici avanzati. Nella produzione del vetro, viene utilizzato per fondere le materie prime, ricuocere i prodotti finiti per eliminare le tensioni interne e creare vetri speciali.

Controllo qualità farmaceutico e biomedico

L'industria farmaceutica si affida ai forni a muffola per il controllo qualità, principalmente attraverso l'incenerimento. Ciò aiuta a verificare la composizione delle materie prime e dei prodotti farmaceutici finiti, assicurando che siano privi di contaminanti e soddisfino rigorosi standard normativi.

Comprendere il vantaggio chiave: il controllo di precisione

Il vantaggio principale di un forno a muffola digitale rispetto ai forni ad alta temperatura più semplici è la sua precisione. Le applicazioni descritte non richiedono solo calore elevato; richiedono il giusto calore, per la giusta durata, applicato e rimosso a una velocità specifica.

I controllori digitali consentono agli utenti di programmare profili termici a più fasi con eccezionale precisione e ripetibilità. Questo è un requisito non negoziabile per la ricerca scientifica, il controllo qualità e la produzione avanzata, dove anche piccole deviazioni di temperatura possono rovinare un campione o un intero lotto di prodotto. Senza questo controllo, processi come la ricottura o la sinterizzazione produrrebbero risultati incoerenti e inaffidabili.

Fare la scelta giusta per il tuo obiettivo

Per determinare come un forno a muffola si adatta al tuo lavoro, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è il controllo qualità o l'analisi composizionale: Utilizza il forno per l'incenerimento per determinare accuratamente il contenuto inorganico o minerale dei tuoi campioni.

- Se il tuo obiettivo principale è l'ingegneria dei materiali o la metallurgia: Sfrutta i processi di trattamento termico come la ricottura e la tempra per modificare le proprietà fisiche dei metalli e delle ceramiche.

- Se il tuo obiettivo principale è la creazione di nuovi materiali o componenti: Impiega la sinterizzazione per consolidare le polveri in parti solide o utilizza la calcinazione per studiare e indurre transizioni di fase.

In definitiva, un forno a muffola digitale fornisce l'ambiente termico controllato necessario per testare, trasformare e creare materiali con precisione.

Tabella riepilogativa:

| Applicazione | Processo chiave | Usi comuni |

|---|---|---|

| Incenerimento (Ashing) | Combustione di materiali organici | Analisi composizionale nei test ambientali, alimentari e farmaceutici |

| Trattamento termico | Riscaldamento e raffreddamento controllati | Ricottura, tempra dei metalli per proprietà migliorate |

| Sinterizzazione | Legatura di materiali in polvere | Produzione di ceramiche e parti metalliche in metallurgia delle polveri |

| Calcinazione | Decomposizione termica | Rimozione di volatili dai minerali, induzione di cambiamenti di fase |

Pronto a migliorare la precisione del tuo laboratorio con soluzioni avanzate ad alta temperatura?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori sistemi di forni personalizzati. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD — è supportata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu operi nella scienza dei materiali, nella metallurgia o nel controllo qualità, i nostri forni a muffola digitali garantiscono un controllo accurato della temperatura per risultati affidabili.

Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi termici e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito