Un forno a muffola ad alta temperatura funge da camera di attivazione critica nel pretrattamento del caolino naturale. Mantenendo un ambiente termico rigorosamente controllato, tipicamente a 750 °C, facilita la reazione di deidrossilazione necessaria per rimuovere la stabilità cristallina del materiale e convertirlo in metacaolino reattivo.

Il forno non si limita ad asciugare il materiale; ne altera fondamentalmente la struttura atomica. Distruggendo efficacemente il reticolo cristallino stratificato del caolino naturale, il forno crea una struttura amorfa e altamente instabile che funge da base necessaria per la successiva sintesi chimica, come la produzione di geopolimeri.

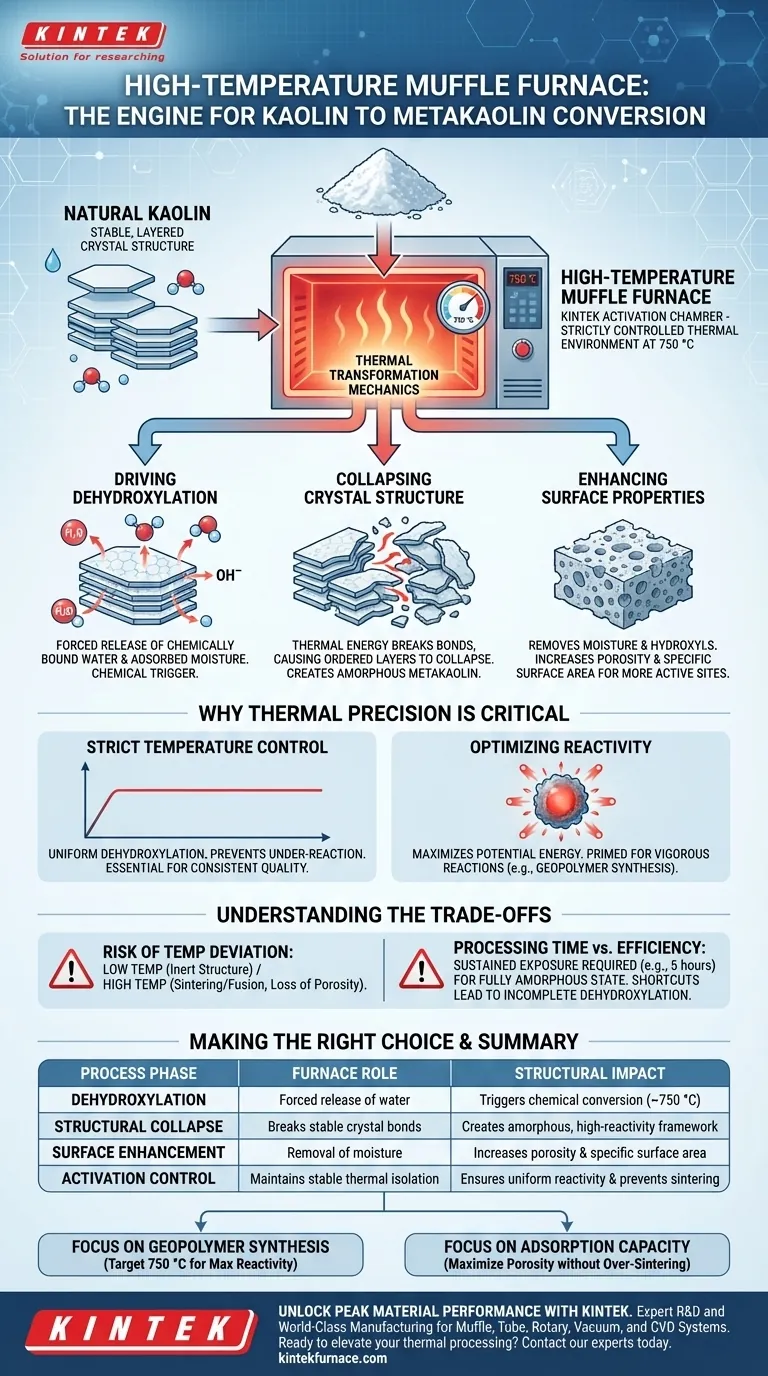

La Meccanica della Trasformazione Termica

Guida alla Deidrossilazione

La funzione principale del forno a muffola è forzare il rilascio dell'acqua legata chimicamente.

All'interno del forno, il calore intenso agisce sui gruppi idrossilici e sull'acqua adsorbita all'interno della struttura del caolino. Questo processo, noto come deidrossilazione, è il catalizzatore chimico che avvia la conversione del materiale.

Collasso della Struttura Cristallina

Il caolino naturale possiede una struttura cristallina stratificata e stabile che lo rende chimicamente inerte.

L'energia termica fornita dal forno rompe questi legami, causando il collasso degli strati ordinati. Ciò si traduce nella formazione di metacaolino amorfo, uno stato disordinato essenziale per un'elevata reattività chimica.

Miglioramento delle Proprietà Superficiali

Oltre al collasso strutturale, il processo di calcinazione altera significativamente il paesaggio fisico del materiale.

Rimuovendo l'umidità interna e gli idrossili, il forno aumenta la porosità e l'area superficiale specifica del minerale. Ciò crea più siti attivi, il che è vitale sia che l'obiettivo finale sia la sintesi chimica sia il miglioramento della capacità di adsorbimento per applicazioni come la somministrazione di farmaci.

Perché la Precisione Termica è Critica

Controllo Rigoroso della Temperatura

Il forno a muffola fornisce una camera di isolamento stabile, garantendo che il materiale sia esposto a una temperatura costante (ad esempio, 750 °C) senza fluttuazioni.

Questa costanza è non negoziabile. Senza un ambiente termico rigorosamente controllato, il processo di deidrossilazione diventa irregolare, lasciando parti del caolino sottoreagite e chimicamente deboli.

Ottimizzazione della Reattività

L'obiettivo finale dell'utilizzo di questa specifica attrezzatura è massimizzare il potenziale energetico del materiale.

Il metacaolino risultante è chimicamente "affamato". Poiché il forno ha rimosso la sua struttura stabile, il materiale è pronto a reagire vigorosamente nei processi successivi, come servire da base attiva per la sintesi di geopolimeri.

Comprensione dei Compromessi

Il Rischio di Deviazione della Temperatura

Sebbene il calore elevato sia necessario, la precisione è più importante della potenza grezza.

Se la temperatura del forno è troppo bassa, la struttura cristallina stratificata non si romperà completamente, lasciando il materiale inerte. Al contrario, se la temperatura sale troppo oltre l'intervallo ottimale, il materiale può sinterizzare (fondersi insieme), causando una perdita di porosità e un drastico calo della reattività.

Tempo di Elaborazione vs. Efficienza

Ottenere uno stato completamente amorfo richiede un'esposizione prolungata.

Come notato in contesti industriali, questo processo può richiedere un riscaldamento continuo per diverse ore (ad esempio, 5 ore). Ridurre questo tempo per risparmiare energia spesso si traduce in una deidrossilazione incompleta, rendendo il pretrattamento inefficace per applicazioni avanzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente un forno a muffola per la conversione del caolino, allinea i parametri del tuo processo con i requisiti specifici del tuo uso finale:

- Se il tuo obiettivo principale è la Sintesi di Geopolimeri: Punta a temperature più elevate (intorno ai 750 °C) per garantire la completa distruzione del reticolo cristallino per la massima reattività chimica.

- Se il tuo obiettivo principale è la Capacità di Adsorbimento: Assicurati che il processo massimizzi la porosità e l'area superficiale specifica rimuovendo completamente l'acqua adsorbita e i gruppi idrossilici senza surriscaldare il materiale.

Padroneggiare il processo di pretrattamento termico trasforma l'argilla naturale abbondante in una materia prima industriale ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Ruolo del Forno | Impatto Strutturale |

|---|---|---|

| Deidrossilazione | Rilascio forzato di acqua legata chimicamente | Innesca la conversione chimica a ~750 °C |

| Collasso Strutturale | Rompe i legami cristallini stabili | Crea una struttura amorfa ad alta reattività |

| Miglioramento Superficiale | Rimozione di umidità e idrossili | Aumenta la porosità e l'area superficiale specifica |

| Controllo dell'Attivazione | Mantiene un isolamento termico stabile | Garantisce una reattività uniforme e previene la sinterizzazione |

Sblocca le Massime Prestazioni dei Materiali con KINTEK

Il controllo termico preciso fa la differenza tra argilla inerte e metacaolino ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi leader del settore di forni a muffola, a tubo, rotativi, sottovuoto e CVD su misura per i requisiti di alta temperatura più esigenti del tuo laboratorio.

Sia che tu stia ottimizzando la sintesi di geopolimeri o raffinando la porosità dei materiali, i nostri forni personalizzabili garantiscono la precisione strutturale che la tua ricerca merita.

Pronto a elevare il tuo processo termico? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno fluidizzato esterno a gas? Scegli il Forno ad Alta Temperatura Giusto per il Tuo Laboratorio

- Cosa si dovrebbe considerare riguardo alle dimensioni del crogiolo quando si sceglie un forno a muffola? Ottimizzare per la Sicurezza e l'Efficienza

- Quali misure di sicurezza devono essere osservate intorno alla fornace a muffola? Protocolli Essenziali per un Funzionamento Sicuro

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sono le caratteristiche operative dei forni a resistenza ad alta temperatura di tipo a muffola? Ottieni precisione, versatilità e affidabilità

- Qual è il ruolo di un forno di calcinazione ad alta temperatura nella preparazione di nanopolveri di ossido ultrafini? Master Purity

- Come viene utilizzato un forno a muffola nella sinterizzazione delle polveri metalliche? Ottenere parti metalliche dense e ad alta resistenza

- Quale ruolo svolge un forno di incenerimento di grado industriale nella sintesi del carbone attivo? Ottimizza la conversione della biomassa