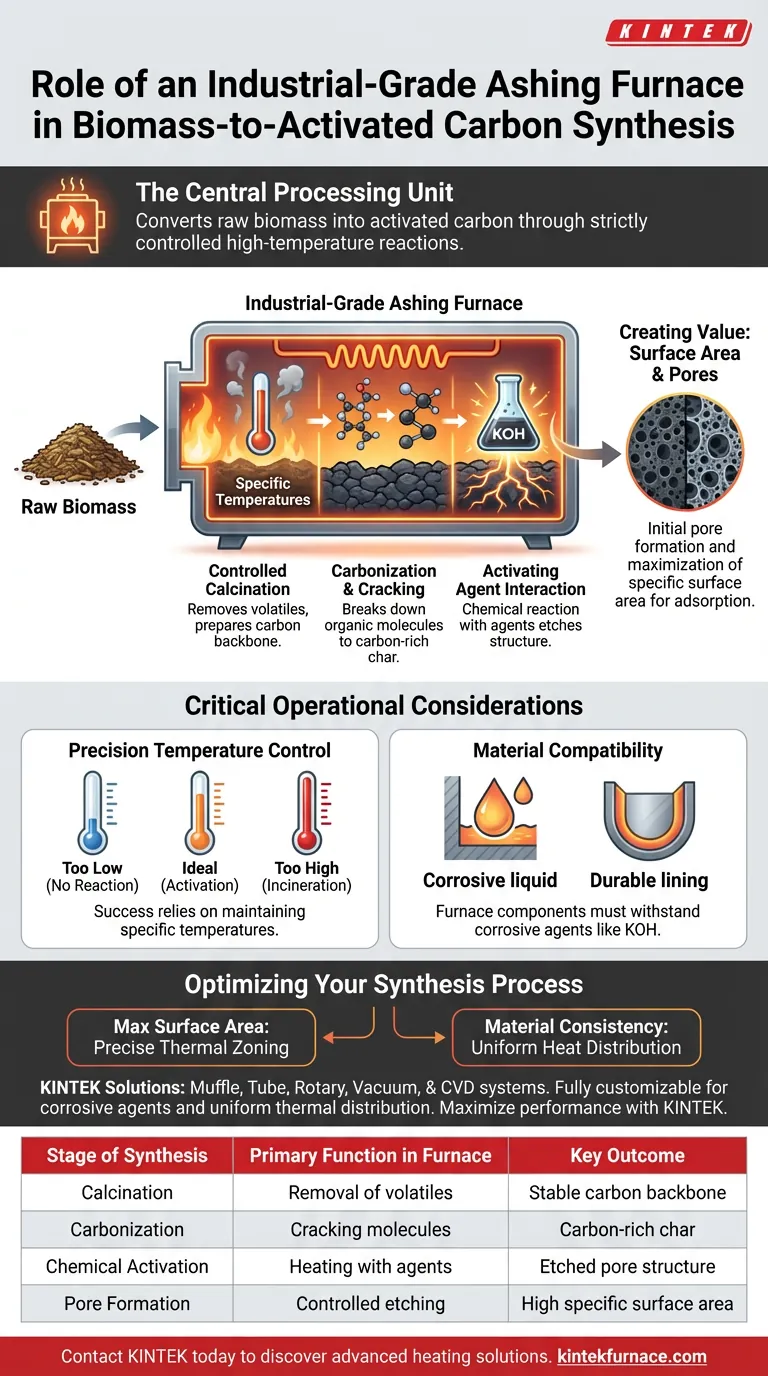

Un forno di incenerimento di grado industriale funge da unità di elaborazione centrale per la conversione della biomassa grezza in carbone attivo. Fornisce l'ambiente ad alta temperatura rigorosamente controllato necessario per calcinare le materie prime, guidare le reazioni chimiche necessarie per la carbonizzazione e ingegnerizzare la struttura porosa interna del prodotto finale.

Il forno non si limita a bruciare i rifiuti; orchestra un preciso trattamento termico che scinde le sostanze carbonacee e le fa reagire con agenti attivanti. Questo crea l'elevata area superficiale specifica che definisce un carbone attivo efficace.

La Meccanica della Trasformazione

Ambiente di Calcinazione Controllato

La funzione principale del forno di incenerimento è fornire un ambiente stabile e ad alto calore per la calcinazione.

A differenza della combustione a cielo aperto, questo processo sottopone la biomassa a temperature specifiche per rimuovere i componenti volatili. Questo trattamento termico prepara la struttura carboniosa per l'attivazione.

Carbonizzazione e Cracking

All'interno del forno, il calore intenso facilita il cracking delle sostanze carbonacee.

Le complesse molecole organiche presenti nella biomassa si scompongono in strutture più semplici. Questo passaggio elimina gli elementi non carboniosi, lasciando un residuo carbonioso ricco che funge da base per il prodotto finale.

Interazione con Agenti Attivanti

Il forno è il recipiente in cui avviene l'attivazione chimica, che spesso coinvolge agenti come l'idrossido di potassio (KOH).

Il forno riscalda la miscela di biomassa e agente attivante fino a un punto in cui reagiscono chimicamente. Questa reazione è fondamentale per incidere la struttura del carbonio piuttosto che distruggerla.

Creare Valore: Area Superficiale e Pori

Formazione di Strutture Porose

La caratteristica distintiva del carbone attivo è la sua porosità. Il forno di incenerimento guida la formazione iniziale di queste strutture porose.

Mentre gli agenti attivanti reagiscono con il carbonio ad alte temperature, creano vuoti microscopici all'interno del materiale.

Massimizzazione dell'Area Superficiale Specifica

L'obiettivo finale di questo processo termico è ottenere un'elevata area superficiale specifica.

Controllando i parametri del forno, gli operatori assicurano che il materiale crei una vasta rete di area superficiale interna. Questo crea la capacità di adsorbimento richiesta per le applicazioni industriali di filtrazione e purificazione.

Considerazioni Operative Critiche

Controllo Preciso della Temperatura

L'efficacia della sintesi dipende interamente dal mantenimento di temperature specifiche.

Se la temperatura è troppo bassa, le reazioni di cracking e attivazione non avverranno. Se la temperatura è troppo alta, la biomassa potrebbe essere completamente incenerita, risultando in cenere inutile anziché carbone attivo.

Compatibilità dei Materiali

L'uso di agenti attivanti come l'idrossido di potassio introduce un elemento corrosivo nel processo.

Il rivestimento e i componenti del forno devono essere in grado di resistere non solo al calore elevato, ma anche alla natura chimica aggressiva del processo di attivazione per prevenire il degrado delle apparecchiature.

Ottimizzazione del Tuo Processo di Sintesi

Per garantire la conversione di successo della biomassa in carbone attivo, considera i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la massima area superficiale: Dai priorità a un forno con zone termiche precise per controllare la velocità di reazione tra la biomassa e l'idrossido di potassio.

- Se il tuo obiettivo principale è la coerenza del materiale: Assicurati che il forno fornisca una distribuzione uniforme del calore per prevenire calcinazione non uniforme e formazione di pori incoerente.

Il forno di incenerimento è il ponte tra i rifiuti organici grezzi e il materiale di filtrazione industriale di alto valore.

Tabella Riassuntiva:

| Fase di Sintesi | Funzione Principale nel Forno | Risultato Chiave |

|---|---|---|

| Calcinazione | Rimozione dei componenti volatili tramite calore elevato controllato | Preparazione della struttura carboniosa stabile |

| Carbonizzazione | Cracking di molecole organiche complesse | Formazione di residuo carbonioso ricco |

| Attivazione Chimica | Riscaldamento della biomassa con agenti come KOH | Incisione della struttura porosa interna |

| Formazione dei Pori | Incisione termica e reazione controllata | Elevata area superficiale specifica per l'adsorbimento |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La transizione dalla biomassa al carbone attivo di alto valore richiede più del semplice calore, richiede un'ingegneria di precisione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni da laboratorio ad alta temperatura specializzati progettati per resistere ad agenti attivanti corrosivi e fornire una distribuzione termica uniforme.

Sia che tu stia aumentando la produzione o perfezionando la tua struttura porosa, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare i tuoi processi di carbonizzazione e attivazione.

Guida Visiva

Riferimenti

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a muffola ad alta temperatura nella calcinazione di SrMo1−xMnxO4? Ottimizza la tua sintesi.

- Come fa un forno a resistenza a scatola a garantire la stabilità delle proprietà microstrutturali durante il trattamento termico degli acciai per stampi?

- Perché un forno a temperatura costante è migliore di una piastra riscaldante per la ricottura dei film di Cs3Cu2I5:Tb? Confronto tra esperti

- Qual è il ruolo di un forno a mufla in scatola nelle scienze della vita? Sblocca un'analisi minerale precisa nella ricerca

- Qual è lo scopo di un forno da laboratorio a camera d'aria? Padronanza della conversione del vetro e della ceramica inorganica

- Quali sono le funzioni principali dei forni a muffola? Ottenere un riscaldamento pulito e uniforme per i vostri materiali

- Qual è l'alternativa a un forno a muffola? Scegli il forno ad alta temperatura giusto per il tuo processo

- Come fa una fornace a muffola ad alta temperatura a garantire precisione durante la ricerca sulla trasformazione di fase del minerale di manganese?