In breve, un forno a muffola viene utilizzato nella sinterizzazione delle polveri metalliche fornendo un ambiente ad alta temperatura altamente controllato. Riscalda la polvere compressa, nota come "pezzo grezzo", a una temperatura precisa appena al di sotto del suo punto di fusione, facendo sì che le singole particelle metalliche si fondano insieme e formino un componente solido e denso. La funzione critica del forno è quella di gestire sia la temperatura che l'atmosfera per ottenere le proprietà del materiale desiderate.

L'efficacia di un forno a muffola per la sinterizzazione non riguarda solo il raggiungimento di alte temperature. Il suo vero valore risiede nella sua capacità di controllare con precisione l'atmosfera interna, essenziale per prevenire l'ossidazione e altre reazioni chimiche indesiderate che comprometterebbero l'integrità finale del pezzo metallico.

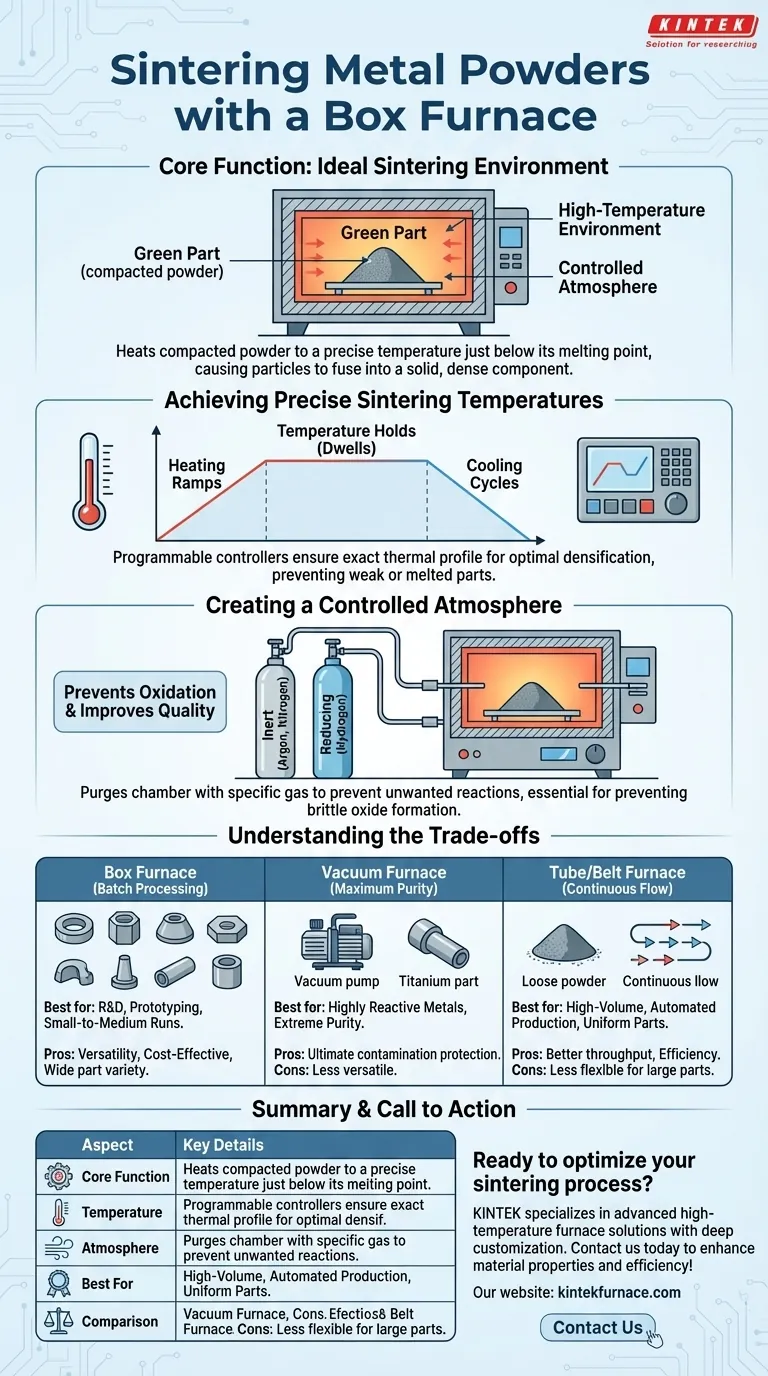

La Funzione Principale: Creare l'Ambiente Ideale per la Sinterizzazione

La sinterizzazione è un delicato processo termico. L'obiettivo è la diffusione atomica tra le particelle, non la fusione. Un forno a muffola fornisce l'ambiente stabile, uniforme e controllato necessario per legare con successo le polveri metalliche in una massa coerente.

Raggiungere Temperature di Sinterizzazione Precise

La sinterizzazione avviene all'interno di una finestra di temperatura molto specifica. Troppo bassa, e le particelle non si legheranno efficacemente, risultando in un pezzo debole. Troppo alta, e il pezzo potrebbe fondere, incurvarsi o perdere la sua forma.

Un forno a muffola utilizza controllori programmabili per eseguire precise rampe di riscaldamento, mantenimenti della temperatura (stasi) e cicli di raffreddamento, assicurando che il materiale sperimenti il profilo termico esatto necessario per una densificazione ottimale.

Creare un'Atmosfera Controllata

Questo è probabilmente il parametro più critico per la sinterizzazione dei metalli. Riscaldare la maggior parte dei metalli in presenza di aria (ossigeno) causerà una rapida ossidazione, formando uno strato di ossido fragile che impedisce una corretta legame metallico.

Un forno a muffola ad atmosfera controllata risolve questo problema consentendo alla camera di processo di essere spurgata e riempita con un gas specifico. Questo previene reazioni indesiderate e può persino migliorare la qualità della superficie del materiale.

Atmosfere Comuni e il Loro Scopo

-

Atmosfera Inerte (Argon, Azoto): Questi gas sono non reattivi. Vengono utilizzati semplicemente per spostare l'ossigeno e prevenire l'ossidazione durante il ciclo di riscaldamento.

-

Atmosfera Riducente (Idrogeno, Miscela Idrogeno/Azoto): Un'atmosfera riducente rimuove attivamente gli ossidi superficiali dalle particelle metalliche. Ciò può portare a legami più forti e a un prodotto finale più pulito.

Comprendere i Compromessi: Forno a Muffola vs. Altri Metodi

Sebbene versatile, un forno a muffola non è l'unica opzione per la sinterizzazione. Comprendere i suoi punti di forza e di debolezza rispetto ad altre tecnologie è fondamentale per prendere una decisione informata.

Il Forno a Muffola: Versatilità per la Lavorazione a Lotti

Un forno a muffola eccelle nella lavorazione di pezzi a lotti. La sua camera semplice e chiusa può ospitare un'ampia varietà di dimensioni e forme di pezzi, rendendolo ideale per la ricerca e sviluppo, la prototipazione e le produzioni di piccole e medie dimensioni.

Il Forno Sottovuoto: Per la Massima Purezza

Per metalli altamente reattivi come il titanio o per applicazioni che richiedono estrema purezza, un forno sottovuoto è spesso superiore. Rimuovendo praticamente tutti i gas dalla camera, offre la massima protezione contro la contaminazione e l'ossidazione, qualcosa che una purga atmosferica in un forno a muffola non può garantire completamente.

Il Forno a Tubo: Per Uniformità e Flusso Continuo

Per la lavorazione di polveri sfuse o pezzi piccoli e uniformi, un forno a tubo rotante può offrire una migliore uniformità di riscaldamento facendo ruotare il materiale mentre si riscalda. Altri forni continui, come i forni a nastro, sono più adatti per linee di produzione automatizzate ad alto volume dove i pezzi si muovono continuamente attraverso diverse zone di calore.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Il miglior metodo di sinterizzazione dipende interamente dal tuo materiale, dal volume di produzione e dalle proprietà finali desiderate. Utilizza queste linee guida per informare la tua decisione.

- Se il tuo obiettivo principale è R&D, sviluppo di processi o produzione flessibile a lotti: Un forno a muffola ad atmosfera controllata offre un eccellente equilibrio tra controllo, versatilità e rapporto costo-efficacia.

- Se il tuo obiettivo principale è la sinterizzazione di metalli altamente reattivi o il raggiungimento della massima purezza: Un forno sottovuoto dedicato è la scelta necessaria per eliminare la contaminazione atmosferica.

- Se il tuo obiettivo principale è la produzione in serie ad alto volume e continua di un singolo tipo di pezzo: Un forno a nastro continuo o a tubo rotante specializzato offrirà una migliore produttività ed efficienza.

In definitiva, abbinare la tecnologia del forno alle tue specifiche esigenze di materiale e prestazioni è la chiave per una sinterizzazione di successo.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Funzione Principale | Fornisce un ambiente controllato ad alta temperatura per fondere le polveri metalliche in parti solide senza fusione. |

| Controllo della Temperatura | Utilizza rampe di riscaldamento programmabili, stasi e cicli di raffreddamento per una densificazione ottimale. |

| Controllo dell'Atmosfera | Previene l'ossidazione con gas inerti (es. Argon, Azoto) o riducenti (es. Idrogeno). |

| Ideale Per | R&D, prototipazione e produzione a lotti di varie dimensioni e forme di pezzi. |

| Confronto | Più versatile dei forni sottovuoto per uso generale; meno adatto per la produzione continua ad alto volume. |

Pronto a ottimizzare il tuo processo di sinterizzazione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, su misura per le diverse esigenze di laboratorio. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare le proprietà dei tuoi materiali e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento