In sintesi, le caratteristiche operative dei forni a resistenza ad alta temperatura di tipo a muffola sono definite da una sintesi di controllo facile da usare, gestione della temperatura ad alta precisione e sistemi di sicurezza robusti e integrati. Questi elementi lavorano insieme per creare uno strumento affidabile e versatile per un'ampia gamma di applicazioni di trattamento termico.

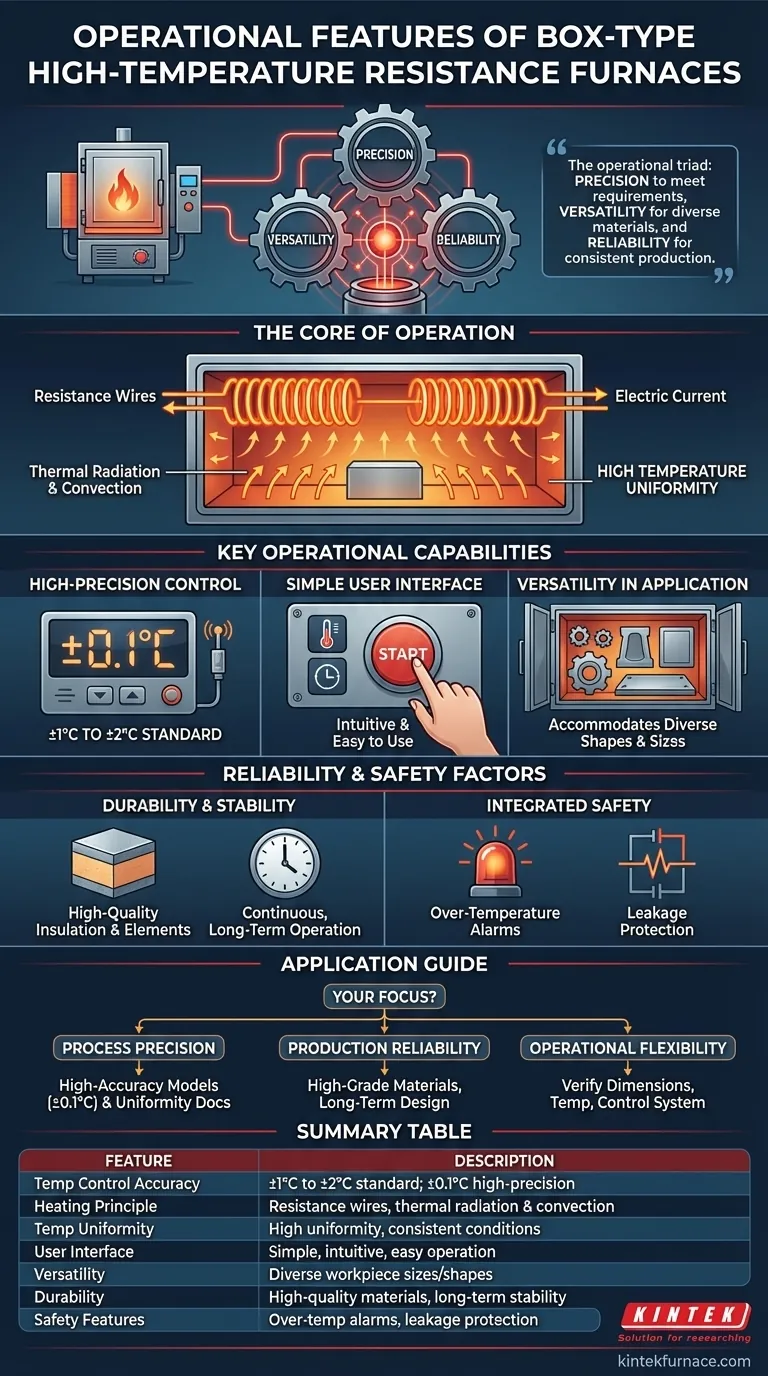

Il vero valore di questi forni non risiede solo nella loro capacità di raggiungere temperature elevate, ma nella loro triade operativa: la precisione per soddisfare rigorosi requisiti di processo, la versatilità per gestire materiali diversi e l'affidabilità per garantire una produzione costante con tempi di inattività minimi.

Il Nucleo dell'Operazione: Come Funzionano

Per comprenderne le caratteristiche, è essenziale comprenderne prima il design fondamentale. Questa semplicità è la base della loro flessibilità operativa.

Il Principio di Riscaldamento

Questi forni sono apparecchiature di riscaldamento universali che impiegano fili di resistenza come elementi riscaldanti primari. Una corrente elettrica passa attraverso questi elementi, generando calore intenso.

Questo calore viene quindi trasferito al pezzo all'interno della camera principalmente tramite radiazione termica e convezione, garantendo il riscaldamento dell'intero spazio.

Elevata Uniformità della Temperatura

Un vantaggio fondamentale derivante da questo design è l'elevata uniformità della temperatura. Il posizionamento e la qualità degli elementi riscaldanti assicurano che il calore sia distribuito uniformemente in tutta la camera del forno.

Questa uniformità è fondamentale per processi in cui ogni parte del pezzo deve sperimentare le stesse esatte condizioni termiche per un risultato coerente.

Principali Capacità Operative

Le capacità operative sono ciò che rende questi forni indispensabili nei laboratori e negli ambienti industriali. Sono progettati sia per le prestazioni che per la facilità d'uso.

Controllo della Temperatura ad Alta Precisione

I moderni forni a muffola sono dotati di sistemi di controllo della temperatura ad alta precisione e sensori sensibili. Ciò consente un eccezionale livello di accuratezza.

I modelli standard raggiungono tipicamente una precisione di controllo della temperatura di ±1°C a ±2°C. Per applicazioni altamente sensibili, come la ricottura di materiali semiconduttori, i modelli ad alta precisione possono mantenere un'accuratezza di ±0,1°C.

Interfaccia Semplice e Facile da Usare

Nonostante le loro capacità avanzate, questi forni sono progettati per un funzionamento semplice. L'interfaccia utente è tipicamente intuitiva, consentendo un semplice avvio, arresto e impostazione della temperatura dopo una formazione minima.

Versatilità nell'Applicazione

Il design dell'interno del forno — tipicamente spazioso e di forma regolare — offre una notevole versatilità. Possono ospitare un'ampia varietà di dimensioni e forme di pezzi, da piccole e delicate parti di precisione a grandi stampi industriali.

Comprendere i Fattori di Affidabilità e Sicurezza

L'affidabilità non è solo una caratteristica, ma un requisito per gli ambienti di produzione. Questi forni integrano componenti e sistemi progettati per la longevità e la sicurezza.

Durata e Stabilità

Le prestazioni a lungo termine sono assicurate dall'uso di elementi riscaldanti e materiali isolanti di alta qualità. Questi componenti sono selezionati per la loro resistenza alle alte temperature e all'ossidazione.

Questa robusta costruzione consente un funzionamento continuo e a lungo termine con elevata stabilità, riducendo i tempi di inattività della produzione e le esigenze di manutenzione.

Protocolli di Sicurezza Integrati

La sicurezza dell'operatore e la protezione delle apparecchiature sono fondamentali. Questi forni includono caratteristiche di sicurezza critiche per prevenire incidenti e danni.

Le protezioni chiave includono allarmi di sovratemperatura, che interrompono automaticamente l'alimentazione se la temperatura supera un limite impostato, e circuiti di protezione dalle dispersioni per prevenire rischi elettrici. Questi sistemi garantiscono la sicurezza sia dell'operatore che delle apparecchiature.

Come Applicarlo al Tuo Progetto

La scelta del forno giusto richiede di abbinare le sue caratteristiche operative ai tuoi obiettivi tecnici specifici.

- Se il tuo obiettivo principale è la precisione del processo: cerca modelli che specifichino esplicitamente controllori ad alta precisione (ad esempio, ±0,1°C) e forniscano documentazione sulla loro uniformità di temperatura.

- Se il tuo obiettivo principale è l'affidabilità della produzione: dai priorità ai forni costruiti con elementi riscaldanti di alta qualità e materiali isolanti superiori progettati per un funzionamento continuo e a lungo termine.

- Se il tuo obiettivo principale è la flessibilità operativa: verifica che le dimensioni interne del forno, la temperatura massima e il sistema di controllo possano gestire l'intero spettro delle tue applicazioni previste.

In definitiva, comprendere queste caratteristiche operative ti consente di selezionare un forno che funzioni non solo come uno strumento, ma come una parte precisa e affidabile del tuo processo.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Precisione del controllo della temperatura | ±1°C a ±2°C standard; ±0,1°C per modelli ad alta precisione |

| Principio di riscaldamento | Fili di resistenza con radiazione termica e convezione |

| Uniformità della temperatura | Elevata uniformità per condizioni termiche costanti |

| Interfaccia utente | Semplice e intuitiva per un facile utilizzo |

| Versatilità | Gestisce diverse dimensioni e forme di pezzi |

| Durata | Elementi e isolamento di alta qualità per stabilità a lungo termine |

| Funzioni di sicurezza | Allarmi di sovratemperatura e circuiti di protezione dalle dispersioni |

Migliora il tuo processo termico con i forni ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura come forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come i nostri forni possono ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico