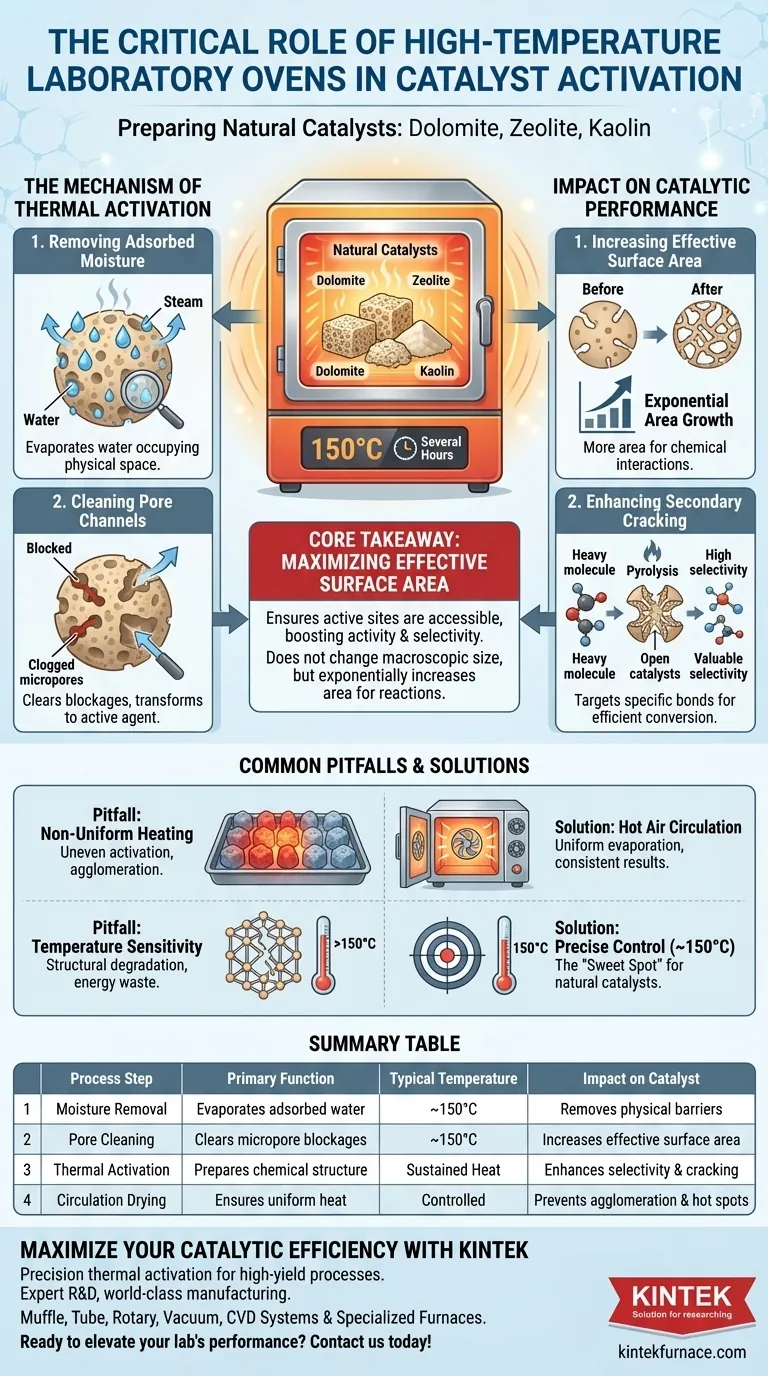

I forni da laboratorio ad alta temperatura fungono da fase di attivazione critica per catalizzatori naturali come dolomite, zeolite e caolino. Sottoponendo questi materiali a calore prolungato, tipicamente intorno ai 150°C per diverse ore, il forno elimina l'umidità adsorbita e prepara chimicamente la struttura interna del materiale. Questo passaggio è un prerequisito per garantire che il catalizzatore funzioni correttamente durante la fase di cracking secondario della pirolisi.

Concetto chiave Lo scopo fondamentale di questo trattamento termico è massimizzare l'area superficiale effettiva del catalizzatore. Pulendo accuratamente i canali dei pori dall'umidità e dalle impurità, il forno garantisce che i siti attivi all'interno del catalizzatore siano accessibili, aumentando direttamente l'attività catalitica e la selettività della reazione.

Il meccanismo dell'attivazione termica

Rimozione dell'umidità adsorbita

I catalizzatori minerali naturali sono porosi e attraggono naturalmente acqua dall'ambiente. Questa "umidità adsorbita" occupa lo spazio fisico all'interno della struttura del catalizzatore.

Il forno da laboratorio fornisce un ambiente termico controllato per far evaporare questa umidità. Senza questo passaggio, le molecole d'acqua agirebbero come una barriera fisica, impedendo ai reagenti di entrare nel catalizzatore.

Pulizia dei canali dei pori

Oltre alla semplice essiccazione, il trattamento termico funge da processo di pulizia profonda per i micropori del catalizzatore.

Mantenendo una temperatura di circa 150°C, il processo elimina i blocchi all'interno dei canali dei pori. Questo trasforma il materiale da un minerale dormiente a un agente chimico attivo pronto per l'interazione.

Impatto sulle prestazioni catalitiche

Aumento dell'area superficiale effettiva

La catalisi è un gioco di fenomeni superficiali; maggiore è l'area superficiale disponibile, più efficiente è la reazione.

Il trattamento con forno non modifica le dimensioni macroscopiche del catalizzatore, ma ne aumenta significativamente l'area superficiale effettiva. Sbloccando la rete interna di micropori, l'area totale disponibile per le reazioni chimiche aumenta esponenzialmente.

Miglioramento del cracking secondario

Per processi come la pirolisi, l'obiettivo è spesso il "cracking secondario", ovvero la scomposizione di molecole pesanti in molecole più leggere e di maggior valore.

Un catalizzatore adeguatamente attivato ha un'elevata selettività, il che significa che mira a specifici legami chimici. Il catalizzatore trattato con forno consente a queste molecole pesanti di penetrare più in profondità nella struttura dei pori, facilitando una conversione più efficiente in prodotti finali desiderati.

Errori comuni e compromessi

Il rischio di riscaldamento non uniforme

Sebbene l'obiettivo principale sia l'attivazione, il modo in cui il calore viene applicato è importante. Un riscaldamento incoerente può portare a un'attivazione non uniforme, in cui alcune parti del lotto di catalizzatore sono pronte mentre altre rimangono dormienti.

I forni di essiccazione avanzati utilizzano spesso la circolazione di aria calda. Ciò garantisce che l'evaporazione dell'umidità sia uniforme in tutto il lotto, prevenendo la migrazione o l'agglomerazione delle particelle che possono verificarsi se l'essiccazione è irregolare o troppo rapida.

Sensibilità alla temperatura

Più calore non è sempre meglio. Mentre i forni ad alta temperatura vengono utilizzati per la sintesi di catalizzatori a singolo atomo o per la decomposizione di leganti organici a temperature molto più elevate, i catalizzatori naturali hanno un "punto ottimale".

Per materiali come la zeolite e la dolomite in questo contesto, l'obiettivo è intorno ai 150°C. Superare le temperature necessarie senza motivo può portare a un consumo energetico non necessario o, in casi estremi, a cambiamenti strutturali che potrebbero degradare il reticolo naturale del minerale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficienza della preparazione del tuo catalizzatore, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è massimizzare la reattività: Assicurati che il catalizzatore subisca la durata completa del trattamento (diverse ore) a 150°C per garantire che tutti i micropori siano completamente liberi dall'umidità.

- Se il tuo obiettivo principale è la coerenza: Dai priorità ai forni con circolazione d'aria attiva per garantire che l'intero lotto si asciughi uniformemente, prevenendo "punti caldi" o attivazione irregolare.

La differenza tra una reazione mediocre e un processo ad alto rendimento risiede spesso nella precisione di questo passaggio iniziale di attivazione termica.

Tabella riassuntiva:

| Fase del processo | Funzione principale | Temperatura tipica | Impatto sul catalizzatore |

|---|---|---|---|

| Rimozione dell'umidità | Evapora l'acqua adsorbita | ~150°C | Rimuove le barriere fisiche per i reagenti |

| Pulizia dei pori | Elimina i blocchi dei micropori | ~150°C | Aumenta esponenzialmente l'area superficiale effettiva |

| Attivazione termica | Prepara la struttura chimica | Calore prolungato | Migliora la selettività e il cracking secondario |

| Essiccazione a circolazione | Garantisce un calore uniforme | Controllato | Previene l'agglomerazione delle particelle e i punti caldi |

Massimizza la tua efficienza catalitica con KINTEK

L'attivazione termica di precisione fa la differenza tra una reazione mediocre e un processo ad alto rendimento. In KINTEK, forniamo a ricercatori e laboratori industriali soluzioni di riscaldamento all'avanguardia progettate per accuratezza e uniformità.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni speciali ad alta temperatura per laboratori, tutti completamente personalizzabili per le tue esigenze uniche di preparazione dei catalizzatori. Sia che tu stia lavorando con dolomite, zeolite o catalizzatori sintetici avanzati, i nostri sistemi garantiscono una pulizia uniforme dei pori e una rimozione dell'umidità per una reattività superiore.

Pronto a elevare le prestazioni del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione termica perfetta!

Guida Visiva

Riferimenti

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale funzione specifica svolge una muffola nel determinare il contenuto di umidità della polpa di Safou? Guida essenziale

- Come un forno a muffola facilita la polimerizzazione termica diretta della melamina? Sintetizza g-C3N4 oggi

- Quali sono le caratteristiche chiave del design dello sportello del forno a muffola? Garantire una tenuta ottimale, durata e sicurezza

- Quali applicazioni ha un forno a muffola nell'analisi della qualità del carbone? Essenziale per test precisi sul carbone

- Quale ruolo svolge una fornace a muffola nella trasformazione sol-gel del TiO2? Ottenere rivestimenti fotocatalitici ad alte prestazioni

- A cosa serve un forno a scatola? Ottieni una lavorazione termica precisa per i tuoi materiali

- Qual è la funzione principale di una fornace a muffola ad alta temperatura nei circuiti a nanoparticelle d'argento? Ottimizzare la conduttività

- Perché il forno a muffola elettrico è considerato uno strumento multifunzionale? Sblocca Soluzioni Versatili ad Alta Temperatura