Il forno a muffola elettrico si guadagna la reputazione di strumento multifunzionale perché fornisce un ambiente ad alta temperatura controllato con precisione, adatto a un'ampia gamma di compiti di lavorazione dei materiali e di chimica analitica. Il suo design di base gli consente di eseguire funzioni che vanno dalla modifica delle proprietà fisiche dei metalli alla preparazione di campioni per l'analisi elementare, rendendolo uno strumento indispensabile nei laboratori e negli ambienti industriali.

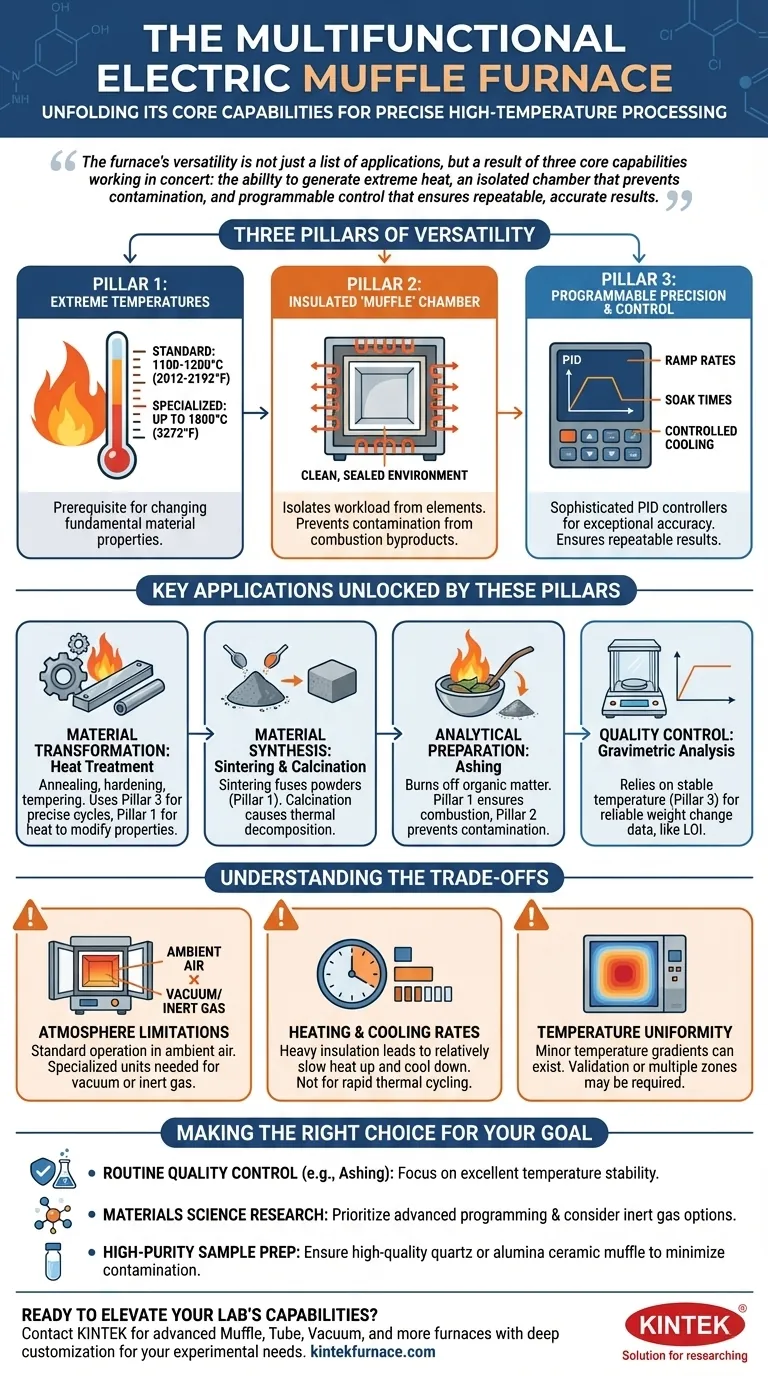

La versatilità del forno non è solo un elenco di applicazioni, ma il risultato di tre capacità fondamentali che lavorano in concerto: la capacità di generare calore estremo, una camera isolata che previene la contaminazione e il controllo programmabile che garantisce risultati accurati e ripetibili.

I Tre Pilastri della Versatilità

La potenza di un forno a muffola deriva dall'integrazione di tre principi di progettazione fondamentali. La comprensione di questi pilastri rivela perché è molto più di un semplice forno.

Pilastro 1: Raggiungere Temperature Estreme

La funzione principale di un forno a muffola è generare un calore significativo, con la maggior parte dei modelli standard che raggiunge 1100-1200°C (2012-2192°F). Le unità specializzate possono persino superare i 1800°C (3272°F).

Questa capacità di produrre e sostenere alte temperature è il prerequisito per le applicazioni che comportano la modifica dello stato fisico o chimico fondamentale di un materiale.

Pilastro 2: La Camera a "Muffola" Isolante

Il nome "forno a muffola" deriva dalla sua caratteristica principale: la muffola, una camera in ceramica refrattaria che isola il carico dagli elementi riscaldanti.

Ciò crea un ambiente pulito e sigillato. Impedisce il contatto diretto con le resistenze elettriche e protegge il campione da eventuali sottoprodotti gassosi della combustione, il che è fondamentale per prevenire la contaminazione durante le procedure analitiche sensibili.

Pilastro 3: Precisione e Controllo Programmabile

I forni moderni utilizzano sofisticati controllori PID (Proporzionale-Integrale-Derivativo) per gestire la temperatura con eccezionale accuratezza.

Gli utenti possono programmare cicli di riscaldamento complessi, comprese velocità di rampa specifiche (quanto velocemente si riscalda), tempi di mantenimento (per quanto tempo mantiene una temperatura) e raffreddamento controllato. Questo livello di precisione trasforma il forno da un riscaldatore di forza bruta a uno strumento scientifico messo a punto.

Applicazioni Chiave Sbloccate da Questi Pilastri

La combinazione di calore elevato, isolamento e precisione sblocca una vasta gamma di processi in diversi campi.

Trasformazione dei Materiali: Trattamento Termico

Applicazioni come la ricottura, la tempra e il rinvenimento si basano su cicli di temperatura precisi (Pilastro 3) per alterare la microstruttura di metalli e leghe. Il calore elevato (Pilastro 1) consente queste modifiche, modificando proprietà come durezza e duttilità.

Sintesi dei Materiali: Sinterizzazione e Calcinazione

La sinterizzazione utilizza calore elevato (Pilastro 1) per fondere le polveri in una massa solida senza fonderle, un passo chiave nella creazione di ceramiche e alcuni componenti metallici. La calcinazione utilizza il calore per causare la decomposizione termica, spesso per creare ossidi da carbonati.

Preparazione Analitica: Calcinazione (Ashing)

La calcinazione (ashing) è una tecnica analitica comune che prevede il riscaldamento di un campione per bruciare tutta la materia organica, lasciando solo la cenere inorganica per l'analisi.

L'alta temperatura del forno (Pilastro 1) garantisce una combustione completa, mentre la muffola isolata (Pilastro 2) impedisce ai contaminanti di falsare la misurazione del peso finale.

Controllo Qualità: Analisi Gravimetrica

Similmente alla calcinazione, la perdita all'accensione (LOI) e altri metodi di analisi gravimetrica dipendono dalla capacità del forno di mantenere una temperatura precisa e stabile (Pilastro 3). Ciò garantisce che qualsiasi variazione di peso sia dovuta solo al processo previsto, portando a dati di controllo qualità affidabili.

Comprendere i Compromessi

Sebbene sia altamente versatile, il forno a muffola non è privo di limitazioni. L'obiettività richiede di riconoscerle.

Limitazioni Atmosferiche

Un forno a muffola standard opera in atmosfera d'aria ambiente. Per i processi che richiedono un vuoto o un ambiente di gas inerte (come azoto o argon) per prevenire l'ossidazione, è necessario un forno appositamente progettato e più costoso.

Velocità di Riscaldamento e Raffreddamento

Il pesante isolamento che consente a un forno di raggiungere e mantenere temperature estreme significa anche che si riscalda e si raffredda relativamente lentamente. Ciò lo rende inadatto per applicazioni che richiedono un rapido ciclo termico.

Uniformità della Temperatura

Sebbene i controllori offrano letture precise al termocoppia, possono esistere lievi gradienti di temperatura attraverso la camera. Per i processi eccezionalmente sensibili in cui l'uniformità è fondamentale, potrebbe essere necessaria la convalida o l'uso di un forno con zone di riscaldamento multiple.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso "migliore" di un forno a muffola dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è il controllo qualità di routine (come la calcinazione): Un forno standard e affidabile con eccellente stabilità della temperatura è il tuo requisito più critico.

- Se il tuo obiettivo principale è la ricerca sui materiali: Dai priorità a un forno con programmazione avanzata per cicli termici complessi e considera un modello con una porta opzionale per gas inerte.

- Se il tuo obiettivo principale è la preparazione di campioni di elevata purezza: Assicurati che il forno utilizzi una muffola in ceramica di quarzo o allumina di alta qualità per ridurre al minimo qualsiasi potenziale contaminazione del campione.

Comprendendo i suoi principi fondamentali, puoi sfruttare il forno a muffola come uno strumento potente e adattabile per quasi tutte le sfide ad alta temperatura.

Tabella Riepilogativa:

| Caratteristica | Vantaggio | Applicazioni Chiave |

|---|---|---|

| Temperature Estreme (fino a 1800°C) | Consente la trasformazione e la sintesi dei materiali | Trattamento termico, sinterizzazione, calcinazione |

| Camera a Muffola Isolante | Previene la contaminazione per risultati puri | Calcinazione, analisi gravimetrica |

| Controllo PID Programmabile | Garantisce processi accurati e ripetibili | Cicli di riscaldamento complessi, controllo qualità |

Pronto ad elevare le capacità del tuo laboratorio con un forno personalizzato ad alta temperatura? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e accuratezza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente