In sostanza, un forno a scatola viene utilizzato per la lavorazione termica ad alta temperatura per modificare fondamentalmente le proprietà dei materiali. Le applicazioni comuni vanno dal trattamento termico dei metalli nella produzione industriale alla sintesi di materiali avanzati in un laboratorio di ricerca. Questi forni sono strumenti essenziali per processi come la ricottura, la sinterizzazione, la polimerizzazione e la calcinazione, dove il controllo preciso della temperatura è fondamentale.

Un forno a scatola non è solo un forno ad alta temperatura; è uno strumento di precisione per modificare la struttura fisica o chimica di un materiale. Il suo valore risiede nella capacità di creare un ambiente termico altamente uniforme e stabile, essenziale per ottenere risultati specifici e ripetibili sia nella produzione che nella ricerca.

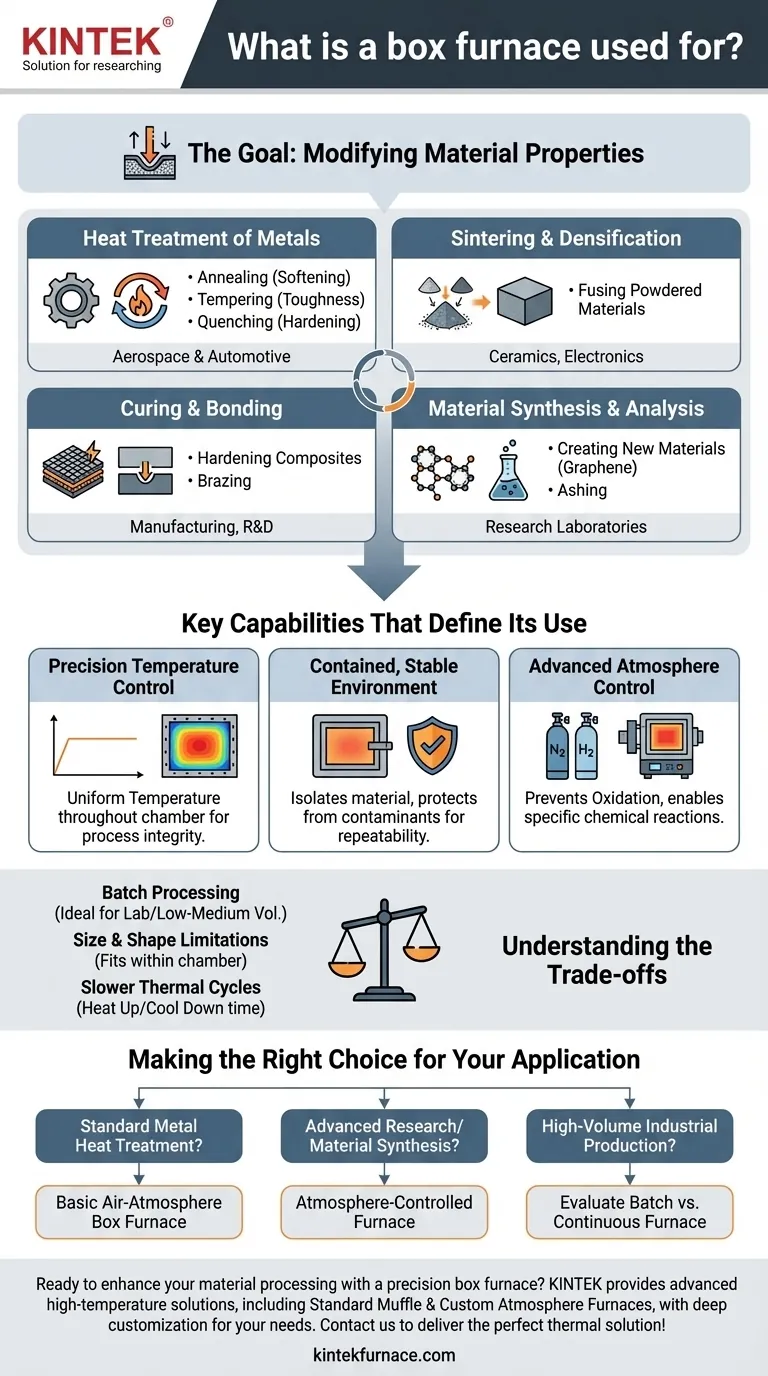

L'obiettivo: modificare le proprietà dei materiali

Il motivo principale per utilizzare un forno a scatola è sottoporre un materiale a un ciclo termico controllato. Questo processo è progettato per indurre cambiamenti specifici nella struttura interna del materiale e, di conseguenza, nelle sue proprietà.

Trattamento termico dei metalli

Questa è una delle applicazioni industriali più comuni. Processi come la ricottura (ammorbidimento del metallo), il rinvenimento (aumento della tenacità) e la tempra (indurimento) si basano tutti sui cicli precisi di riscaldamento e raffreddamento forniti da un forno a scatola.

Questi trattamenti sono fondamentali nelle industrie aerospaziale e automobilistica per la produzione di componenti metallici resistenti e durevoli.

Sinterizzazione e densificazione

I forni a scatola sono utilizzati per sinterizzare materiali in polvere, come ceramiche o metalli. In questo processo, il materiale viene riscaldato ad alta temperatura, appena al di sotto del suo punto di fusione, facendo sì che le particelle si fondano insieme in un oggetto solido e denso.

È così che vengono creati molti componenti ceramici avanzati, dagli impianti dentali ai componenti elettronici.

Polimerizzazione e incollaggio

Per compositi, adesivi e rivestimenti, un forno viene utilizzato per la polimerizzazione. Il calore avvia una reazione chimica che indurisce il materiale, conferendogli la resistenza e la stabilità desiderate.

Processi simili, come la brasatura, utilizzano un forno per fondere un metallo d'apporto per unire due o più componenti.

Sintesi e analisi dei materiali

Nella ricerca e sviluppo, i forni a scatola sono utilizzati per creare materiali completamente nuovi. Riscaldando elementi in un ambiente controllato, gli scienziati possono sintetizzare materiali come il grafene o le nanoparticelle metalliche.

Sono utilizzati anche per l'analisi di laboratorio, come la determinazione della composizione elementare di un campione (incenerimento) o la sua preparazione per ulteriori test.

Capacità chiave che ne definiscono l'uso

Un forno a scatola viene scelto rispetto ad altri metodi di riscaldamento grazie ad alcune caratteristiche chiave che ne garantiscono l'integrità del processo e la ripetibilità.

Controllo preciso della temperatura

I forni a scatola moderni dispongono di sistemi di controllo avanzati che mantengono una temperatura altamente uniforme all'interno della camera. Questa precisione è irrinunciabile per i processi sensibili in cui anche pochi gradi di deviazione possono compromettere il prodotto finale.

Ambiente contenuto e stabile

La camera chiusa di un forno a scatola isola il materiale dall'ambiente esterno. Ciò protegge il pezzo dai contaminanti e garantisce un processo di riscaldamento stabile e costante, fondamentale per ottenere risultati ripetibili.

Controllo avanzato dell'atmosfera (modelli speciali)

I forni standard funzionano con un'atmosfera d'aria. Tuttavia, i forni a scatola con atmosfera consentono di sostituire l'aria con un gas specifico, come azoto (inerte) o idrogeno (riducente).

Questo controllo è fondamentale per prevenire l'ossidazione su metalli sensibili o per consentire reazioni chimiche specifiche necessarie per la sintesi di materiali avanzati.

Comprendere i compromessi

Sebbene incredibilmente versatili, i forni a scatola presentano limitazioni intrinseche che li rendono inadatti ad alcune applicazioni.

Lavorazione a lotti, non continua

Un forno a scatola opera su base batch (a lotti). Si carica il materiale, si esegue il ciclo di riscaldamento, lo si raffredda e poi lo si scarica. Questo è molto efficace per i laboratori o per la produzione a basso e medio volume.

Per la produzione industriale ad alto volume, un forno continuo o "a tunnel", in cui i pezzi si muovono su un nastro trasportatore, è spesso una soluzione più efficiente.

Limitazioni di dimensioni e forma fisica

Il design a "scatola" è più adatto a pezzi che possono entrare comodamente nella sua camera. Non è pratico per la lavorazione di componenti eccezionalmente grandi o pezzi con geometrie estremamente lunghe e ingombranti.

I cicli termici possono essere lenti

Poiché sono ben isolati per mantenere l'uniformità della temperatura, i forni a scatola possono impiegare una notevole quantità di tempo per riscaldarsi e raffreddarsi. Questa "massa termica" può influire sulla produttività complessiva quando è necessario elaborare molti lotti rapidamente.

Fare la scelta giusta per la tua applicazione

La scelta del forno giusto dipende interamente dal tuo obiettivo finale.

- Se la tua priorità è il trattamento termico standard dei metalli: Un forno a scatola di base con atmosfera d'aria e controllo affidabile della temperatura soddisferà le tue esigenze per processi come ricottura o rinvenimento.

- Se la tua priorità è la ricerca avanzata o la sintesi di materiali: Devi dare priorità a un forno con controllo dell'atmosfera per prevenire l'ossidazione e consentire reazioni chimiche specifiche.

- Se la tua priorità è la produzione industriale ad alto volume: Devi valutare se la natura batch di un forno a scatola si adatta alle tue esigenze di produttività, o se un sistema di forno continuo è più appropriato.

Comprendere queste funzioni principali e i compromessi garantisce che tu scelga lo strumento giusto per raggiungere i tuoi obiettivi di lavorazione dei materiali.

Tabella riassuntiva:

| Applicazione | Obiettivo principale | Settori chiave |

|---|---|---|

| Trattamento termico | Ricottura, Rinvenimento, Indurimento | Aerospaziale, Automobilistico |

| Sinterizzazione | Densificazione di materiali in polvere | Ceramica, Elettronica |

| Polimerizzazione e incollaggio | Indurimento di compositi, adesivi | Produzione, R&S |

| Sintesi dei materiali | Creazione di nuovi materiali (es. Grafene) | Laboratori di ricerca |

Pronto a migliorare la tua lavorazione dei materiali con un forno a scatola di precisione? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate. Sia che tu abbia bisogno di un forno a muffola standard per il trattamento termico o di un forno a atmosfera personalizzato per la sintesi di materiali sensibili, la nostra linea di prodotti diversificata e le solide capacità di personalizzazione approfondita sono progettate per soddisfare le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come possiamo fornire la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i dettagli costruttivi di un tipico forno a muffola? Componenti chiave per il controllo ad alta temperatura

- Perché è necessario un forno a scatola per la calcinazione dei precursori idrossidi? Sintesi di ossidi di tipo P2

- Cos'è un forno elettrico a scatola e quali sono i suoi componenti principali? Scopri il riscaldamento di precisione per il tuo laboratorio

- Qual è la temperatura minima per un forno a muffola? Comprendere il limite pratico di 500°C

- Come si configura il pannello frontale del forno a muffola? Ottimizza il controllo della temperatura per il tuo laboratorio

- Qual è il ruolo di un forno a resistenza industriale a scatola nella conversione del cloruro di rame basico in ossido di rame?

- Perché i forni a muffola sono importanti per la saldatura e la brasatura? Ottieni giunzioni impeccabili e ad alta resistenza

- Cosa contribuisce alla stabilità dei forni a resistenza ad alta temperatura a camera? Fattori chiave per prestazioni termiche affidabili