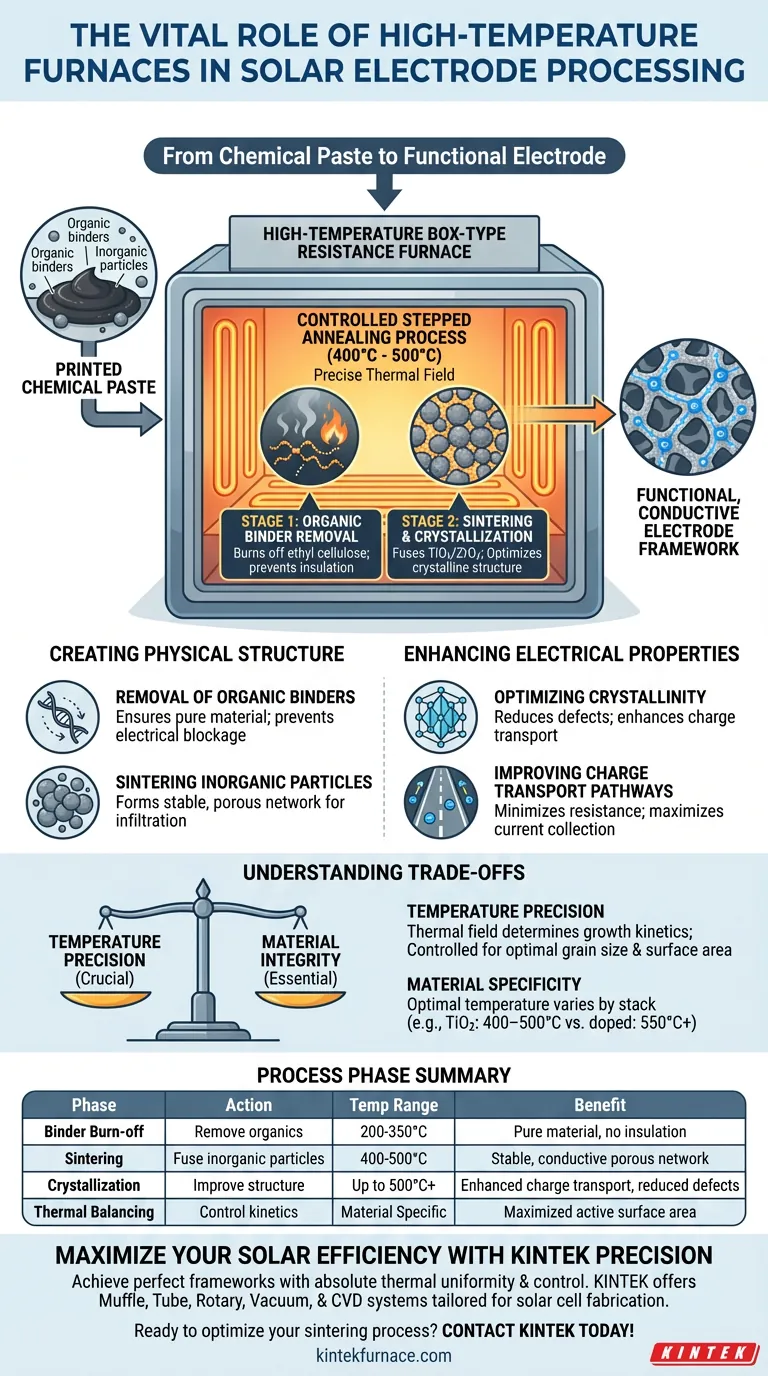

Un forno a resistenza di tipo a scatola ad alta temperatura è lo strumento di processo critico utilizzato per trasformare le paste chimiche stampate in elettrodi funzionali e conduttivi per celle solari. Eseguendo un processo di ricottura controllato e a gradini a temperature che raggiungono i 400°C - 500°C, il forno rimuove i leganti organici e fonde le particelle inorganiche in una rete stabile e porosa necessaria per la conversione energetica.

Il forno funge da ponte tra l'applicazione delle materie prime e la funzionalità del dispositivo finale. Il suo ruolo principale è quello di eliminare gli additivi organici cristallizzando contemporaneamente materiali come il biossido di titanio, garantendo che l'elettrodo possieda sia la porosità fisica che la conducibilità elettrica necessarie per celle solari ad alte prestazioni.

Creazione della Struttura Fisica

Rimozione dei Leganti Organici

Nelle fasi iniziali della fabbricazione degli elettrodi, i materiali vengono spesso applicati come paste contenenti leganti organici, come l'etilcellulosa.

Il forno fornisce l'ambiente termico necessario per bruciare completamente questi organici. Senza questo passaggio, gli organici residui isolerebbero le particelle, bloccando il flusso elettrico e degradando le prestazioni del dispositivo.

Sinterizzazione delle Particelle Inorganiche

Una volta rimossi i leganti, il forno facilita la sinterizzazione delle particelle inorganiche rimanenti.

Questo processo fonde nanoparticelle di biossido di titanio, biossido di zirconio o carbonio senza fonderle completamente. Il risultato è una rete meccanicamente stabile che conserva la porosità richiesta per l'infiltrazione dell'elettrolita o la deposizione del conduttore di lacune.

Miglioramento delle Proprietà Elettriche

Ottimizzazione della Cristallinità

Oltre al semplice essiccamento, le alte temperature (fino a 500°C) guidano la cristallizzazione dei materiali semiconduttori.

Per materiali come il biossido di titanio, questo trattamento termico migliora la struttura cristallina. La cristallinità di alta qualità è indispensabile per ridurre i difetti che possono intrappolare gli elettroni e diminuire la tensione.

Miglioramento dei Percorsi di Trasporto delle Cariche

Il forno crea efficacemente l'"autostrada" per il movimento degli elettroni all'interno della cella solare.

Ottimizzando le connessioni tra le particelle attraverso la sinterizzazione e una migliore cristallinità, il forno garantisce un efficiente trasporto di carica interfacciale. Ciò riduce al minimo la resistenza e massimizza la corrente raccolta dalla cella solare.

Comprensione dei Compromessi

Precisione della Temperatura vs. Integrità del Materiale

Sebbene sia necessario un calore elevato, il campo termico all'interno del forno deve essere controllato con precisione.

Come visto in processi di calcinazione simili (ad esempio, con ossido di nichel), il campo termico determina la cinetica di crescita. Se la temperatura è troppo bassa, i leganti organici possono rimanere; se è troppo alta o incontrollata, la dimensione dei grani può aumentare eccessivamente, riducendo l'area superficiale essenziale per le reazioni chimiche.

Specificità del Materiale

La temperatura di ricottura ottimale dipende rigorosamente dallo specifico stack di materiali in lavorazione.

Ad esempio, mentre i framework di biossido di titanio richiedono spesso 400–500°C, altri precursori (come alcune nanoparticelle drogate) potrebbero richiedere temperature distinte (ad esempio, 550°C - 850°C) per ottenere fasi cristalline specifiche, come strutture cubiche a facce centrate (FCC). Un profilo termico non va bene per tutti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a scatola ad alta temperatura nella tua produzione di celle solari, allinea il tuo profilo termico con i requisiti specifici dei tuoi materiali:

- Se la tua attenzione principale è la Stabilità Strutturale: Assicurati che le tue fasi di ricottura siano graduate gradualmente per consentire la completa combustione dei leganti di etilcellulosa prima che inizi la sinterizzazione ad alta temperatura, prevenendo crepe nella rete porosa.

- Se la tua attenzione principale è l'Efficienza Elettrica: Dai priorità alla fascia alta della finestra di temperatura sicura (ad esempio, vicino a 500°C per TiO2) per massimizzare la cristallinità e ridurre la resistenza interna, garantendo il miglior trasporto di carica possibile.

Il successo nella fabbricazione di elettrodi solari dipende non solo dai materiali scelti, ma dalla precisione con cui vengono sinterizzati.

Tabella Riassuntiva:

| Fase del Processo | Azione Principale | Intervallo di Temperatura Chiave | Beneficio Risultante |

|---|---|---|---|

| Combustione del Legante | Rimozione degli organici (ad es. etilcellulosa) | 200°C - 350°C | Previene l'isolamento; garantisce materiale puro |

| Sinterizzazione | Fusione di nanoparticelle inorganiche | 400°C - 500°C | Crea una rete porosa stabile e conduttiva |

| Cristallizzazione | Miglioramento della struttura semiconduttrice | Fino a 500°C+ | Migliora il trasporto di carica e riduce i difetti |

| Bilanciamento Termico | Controllo della dimensione dei grani e della cinetica | Specifico per il materiale | Massimizza l'area superficiale attiva per le reazioni |

Massimizza la Tua Efficienza Solare con la Precisione KINTEK

Ottenere il perfetto framework poroso richiede più del semplice calore; richiede uniformità e controllo termico assoluti. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, su misura per le rigorose esigenze della fabbricazione di celle solari. Sia che tu abbia bisogno di forni standard ad alta temperatura da laboratorio o di soluzioni completamente personalizzabili per stack di materiali unici, forniamo la tecnologia per garantire che i tuoi elettrodi raggiungano la massima cristallinità e conducibilità.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Takaya Shioki, Seigo Ito. Designed Mesoporous Architecture by 10–100 nm TiO2 as Electron Transport Materials in Carbon-Based Multiporous-Layered-Electrode Perovskite Solar Cells. DOI: 10.3390/photonics11030236

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo dei forni a muffola nell'industria della ceramica? Essenziali per Cottura di Precisione e Purezza

- In cosa differisce un forno tubolare sottovuoto da un forno a muffola sottovuoto? Scegli il Forno Giusto per il Tuo Laboratorio

- Come devono essere maneggiati materiali come sostanze alcaline o vetro Pyrex nella fornace a muffola? Garantire Sicurezza e Longevità

- Come funziona un forno a muffola? Una guida al trattamento termico pulito e uniforme

- Qual è l'importanza dei forni a muffola nell'industria ceramica? Sblocca Precisione e Purezza per Ceramiche Superiori

- Quali sono i diversi tipi di forni a muffola basati sull'aspetto e sulla forma? Scegli il forno giusto per il tuo laboratorio

- Qual è la funzione di un forno a muffola ad alta temperatura? Sintesi maestra di MgSiO3 e Mg2SiO4 policristallino

- Come vengono utilizzate le fornaci a resistenza a cassone nella produzione di componenti elettronici? Essenziali per la lavorazione termica di precisione