Nel mondo dei materiali avanzati, un forno a muffola è lo strumento indispensabile per creare e convalidare ceramiche ad alte prestazioni. Fornisce un ambiente eccezionalmente controllato, ad alta temperatura e privo di contaminanti, che è fondamentale per la cottura delle materie prime, il test delle proprietà dei prodotti finiti e la conduzione di ricerche fondamentali. Il suo ruolo è garantire che il prodotto ceramico finale sia resistente, affidabile e soddisfi le specifiche esatte.

Il vero valore di un forno a muffola nella ceramica va oltre il semplice riscaldamento. La sua caratteristica distintiva è la "muffola", una camera isolata che protegge il materiale ceramico dagli elementi riscaldanti e da eventuali contaminanti del combustibile. Ciò garantisce che le proprietà finali del materiale siano il risultato del processo previsto, non di interferenze esterne.

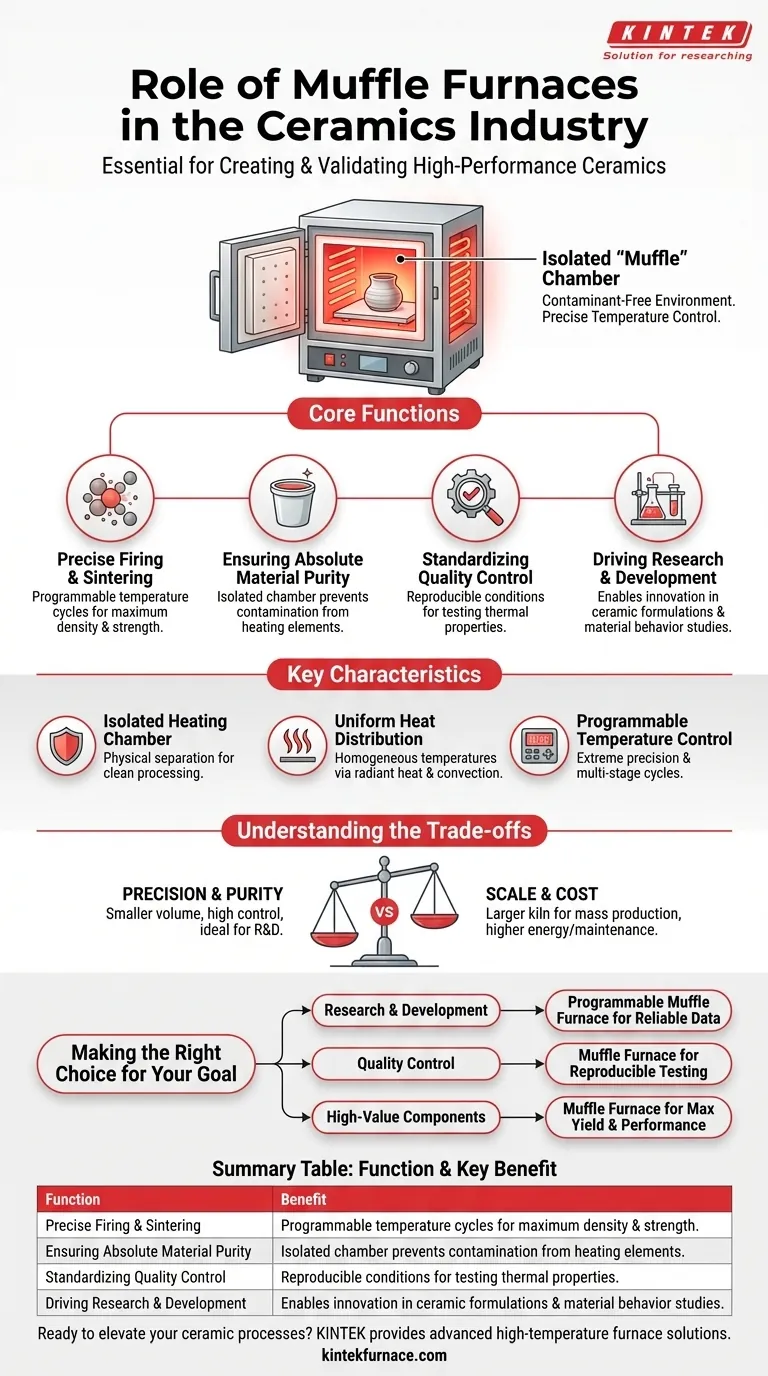

Le Funzioni Principali nella Ceramica

Un forno a muffola non è solo un forno; è uno strumento di precisione. Le sue capacità sono centrali per ottenere le proprietà uniche che rendono le ceramiche preziose in settori che vanno dall'aerospaziale all'elettronica.

Ottenere Cottura e Sinterizzazione Precise

Le ceramiche non vengono semplicemente essiccate; vengono trasformate dal calore. Questo processo, noto come cottura o sinterizzazione, richiede un programma di temperatura esatto.

Il sistema di controllo avanzato di un forno a muffola consente agli operatori di programmare tassi di riscaldamento precisi, tempi di mantenimento a temperature specifiche e rampe di raffreddamento controllate. Ciò previene lo shock termico e garantisce che le particelle ceramiche si leghino correttamente per ottenere la massima densità e resistenza.

Garantire l'Assoluta Purezza del Materiale

La caratteristica distintiva di un forno a muffola è la sua camera interna isolata. Gli elementi riscaldanti sono situati all'esterno di questa camera, riscaldandola dall'esterno.

Questo design è critico perché impedisce che eventuali sottoprodotti degli elementi riscaldanti (o del combustibile, nei modelli non elettrici) contaminino la ceramica. Per le ceramiche tecniche ed elettroniche, dove anche tracce di impurità possono rovinare le prestazioni, questo isolamento è inderogabile.

Standardizzare il Controllo Qualità

Per garantire che un pezzo ceramico si comporti come previsto, deve essere testato in condizioni riproducibili. I forni a muffola forniscono l'ambiente perfetto per questo.

I produttori li utilizzano per cuocere lotti di prova o sottoporre i componenti finiti a cicli termici estremi. Ciò consente loro di verificare proprietà come l'espansione termica, la resistenza dopo la cottura e la resistenza al degrado, garantendo che ogni lotto soddisfi lo standard di qualità richiesto.

Guidare la Ricerca e lo Sviluppo

In laboratorio, i forni a muffola sono essenziali per l'innovazione. I ricercatori li utilizzano per sviluppare nuove formulazioni ceramiche e studiare come diversi materiali si comportano sotto calore estremo.

Esponendo piccoli campioni a condizioni controllate, gli scienziati possono determinare rapidamente la composizione di un materiale, le caratteristiche di combustione e le potenziali applicazioni senza il costo e il tempo di una produzione su larga scala.

Caratteristiche Chiave di un Forno a Muffola

Le funzioni di un forno a muffola sono rese possibili da alcuni principi di progettazione chiave che lo distinguono da un forno o una fornace standard.

Camera di Riscaldamento Isolato

La "muffola" stessa è una camera tipicamente realizzata con materiali ceramici ad alta temperatura e resistenti al calore. Questo involucro assicura che il carico di lavoro sia fisicamente separato dalla fonte di calore, garantendo un ambiente di lavorazione pulito.

Distribuzione Uniforme del Calore

Affinché un pezzo ceramico cuocia correttamente, deve essere riscaldato uniformemente da tutti i lati. I forni a muffola sono progettati per fornire temperature omogenee in tutta la camera. Ciò si ottiene utilizzando una combinazione di calore radiante (dalle pareti calde della muffola) e convezione naturale.

Controllo Programmabile della Temperatura

I moderni forni a muffola utilizzano sofisticati controllori digitali e termocoppie per mantenere le temperature con estrema precisione. Ciò consente di eseguire cicli di cottura complessi e multistadio perfettamente ogni volta, un fattore critico per la ripetibilità sia nella produzione che nella ricerca.

Comprendere i Compromessi

Sebbene essenziali, i forni a muffola sono strumenti specializzati con considerazioni specifiche. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Precisione Rispetto alla Scala

Un forno a muffola offre un controllo e una purezza senza pari, ma tipicamente in un volume inferiore rispetto a un grande forno industriale. Sono ideali per R&S, controllo qualità e produzione di componenti più piccoli e di alto valore. Per la produzione di massa di articoli più grandi come mattoni o ceramica, un forno più grande e più convenzionale è spesso più economico.

Energia Elettrica e Costo

La maggior parte dei moderni forni a muffola sono elettrici. Questa è la fonte della loro operazione pulita, ma può anche portare a un consumo energetico più elevato rispetto ai grandi forni industriali a gas. Il costo iniziale di un forno a muffola di precisione è anche più alto di quello di un semplice forno a causa dei suoi controlli avanzati e dei materiali specializzati.

Manutenzione dei Componenti Chiave

I componenti che consentono la precisione di un forno a muffola, ovvero gli elementi riscaldanti e la termocoppia che misura la temperatura, sono materiali di consumo. Nel tempo e con l'uso ad alta temperatura, si degraderanno e richiederanno la sostituzione per mantenere accuratezza e prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a muffola è dettata dalla necessità di purezza termica e precisione.

- Se il tuo obiettivo primario è la ricerca e lo sviluppo di materiali: Un forno a muffola programmabile è irrinunciabile per la sua capacità di produrre dati puliti, ripetibili e affidabili.

- Se il tuo obiettivo primario è il controllo qualità per le ceramiche tecniche: Un forno a muffola è l'unico modo per garantire che i tuoi test non siano compromessi da variabili ambientali.

- Se il tuo obiettivo primario è la produzione di componenti sensibili e di alto valore: Il riscaldamento pulito e uniforme di un forno a muffola garantisce la massima resa e prestazioni del prodotto.

In definitiva, padroneggiare il processo termico è la chiave per sbloccare il pieno potenziale di qualsiasi materiale ceramico avanzato.

Tabella Riepilogativa:

| Funzione | Beneficio Chiave |

|---|---|

| Cottura/Sinterizzazione Precisa | Raggiunge la massima densità e resistenza con cicli di temperatura controllati |

| Purezza del Materiale | Camera isolata previene la contaminazione per ceramiche ad alte prestazioni |

| Controllo Qualità | Fornisce condizioni riproducibili per testare le proprietà termiche |

| Ricerca & Sviluppo | Consente l'innovazione nelle formulazioni ceramiche e negli studi sul comportamento dei materiali |

Pronto a elevare i tuoi processi ceramici con precisione e purezza? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia in R&S, controllo qualità o produzione di ceramiche di alto valore, i nostri forni garantiscono ambienti privi di contaminanti e un controllo esatto della temperatura per risultati superiori. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica