In sintesi, la differenza tra un forno tubolare sottovuoto e un forno a muffola sottovuoto si riduce alla loro geometria interna e alla scala del lavoro che possono svolgere. Un forno tubolare sottovuoto utilizza un tubo lungo e stretto come camera di riscaldamento, rendendolo ideale per lavori di precisione su campioni piccoli o uniformi. Al contrario, un forno a muffola sottovuoto impiega una camera più grande, a forma di scatola, progettata per ospitare materiali voluminosi, numerosi o di forma irregolare.

Mentre entrambi i forni creano un ambiente controllato e privo di ossigeno, la tua scelta rappresenta un compromesso diretto. Un forno tubolare sottovuoto offre una uniformità di temperatura superiore per applicazioni su piccola scala, mentre un forno a muffola sottovuoto privilegia la capacità e la flessibilità di gestire volumi di lavorazione maggiori.

Decomposizione della Terminologia

Per comprendere la differenza, è fondamentale separare le due parti di ciascun nome: l'ambiente ("sottovuoto") e il tipo di camera ("tubolare" o "a muffola").

Il Ruolo dell'Ambiente Sottovuoto

Entrambi i tipi di forni sono prima di tutto forni sottovuoto. La loro funzione principale è riscaldare i materiali in un ambiente a bassa pressione, rimuovendo efficacemente aria e altri gas reattivi.

Questo vuoto è fondamentale per prevenire l'ossidazione, la contaminazione e reazioni chimiche indesiderate sulla superficie del materiale durante la lavorazione ad alta temperatura.

Il Ruolo della Camera: Tubolare vs. A Muffola

I termini "tubolare" e "a muffola" descrivono la forma e il design della camera fisica in cui viene collocato il campione.

Un forno tubolare utilizza un tubo cilindrico, tipicamente in ceramica o quarzo. Gli elementi riscaldanti sono posizionati all'esterno di questo tubo, creando una zona di temperatura altamente uniforme lungo il suo asse centrale.

Un forno a muffola utilizza una camera a forma di scatola (la "muffola") che si trova all'interno di un cabinet isolato più grande. Gli elementi riscaldanti sono tipicamente situati all'interno del cabinet ma all'esterno della muffola, o a volte incorporati nelle pareti della muffola, per riscaldare il volume interno.

Fattori Chiave di Differenziazione

La differenza nel design della camera porta a diverse distinzioni pratiche che guideranno la tua scelta.

Dimensioni e Geometria del Campione

Questa è la differenza più significativa. Il diametro stretto di un forno tubolare lo limita intrinsecamente a campioni piccoli, allungati o in polvere che possono entrare al suo interno.

Un forno a muffola, con la sua camera a forma di scatola, offre un volume interno molto maggiore. È la scelta chiara per la lavorazione di componenti grandi, più elementi contemporaneamente o materiali con forme irregolari.

Uniformità e Controllo della Temperatura

Grazie alla loro geometria cilindrica e al riscaldamento esterno, i forni tubolari eccellono nel creare una zona termica precisa e altamente uniforme. Questo li rende ideali per la ricerca scientifica e i processi in cui un controllo esatto della temperatura è fondamentale.

Sebbene i moderni forni a muffola abbiano un eccellente controllo della temperatura, riscaldare un volume grande e rettangolare in modo perfettamente uniforme è più impegnativo. Sono più adatti per il riscaldamento in massa dove piccole variazioni di temperatura all'interno della camera sono accettabili.

Uso Operativo e Rendimento

I forni tubolari sono generalmente utilizzati per processi a lotti che coinvolgono quantità minori. La loro configurazione è ben adatta per la R&S, i test sui materiali e la produzione specializzata su piccola scala.

I forni a muffola sono costruiti per un rendimento più elevato. Le loro porte e camere più grandi facilitano il carico e lo scarico di materiali ingombranti, rendendoli un elemento essenziale negli ambienti di produzione industriale.

Comprendere i Compromessi

Scegliere tra questi due forni richiede il riconoscimento dei loro limiti intrinseci. Nessuno dei due è universalmente superiore; sono semplicemente progettati per compiti diversi.

I Limiti del Forno Tubolare

Il compromesso principale è la scala. I rigidi vincoli fisici del diametro del tubo significano che se il tuo campione non si adatta, il forno non è un'opzione, indipendentemente dalla sua precisione. Sono inadatti per qualsiasi forma di lavorazione in massa.

I Compromessi del Forno a Muffola

Il compromesso principale è una potenziale riduzione dell'uniformità assoluta della temperatura rispetto a un forno tubolare. Sebbene eccellente per la maggior parte delle applicazioni, i processi che richiedono il più alto livello di precisione su un campione potrebbero essere meglio serviti dal riscaldamento focalizzato di un design tubolare. Inoltre, riscalda un volume maggiore, il che può portare a una minore efficienza energetica per campioni molto piccoli.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo materiale specifico e l'obiettivo del processo detteranno la scelta corretta. Basa la tua decisione sulla natura fisica del tuo campione e sulla precisione richiesta dal tuo processo.

- Se il tuo obiettivo principale è il trattamento di alta precisione di campioni piccoli, uniformi o in polvere: Il forno tubolare sottovuoto è la scelta migliore per il suo eccezionale controllo e uniformità della temperatura.

- Se il tuo obiettivo principale è la lavorazione di parti grandi, materiali ingombranti o più elementi contemporaneamente: Il forno a muffola sottovuoto è l'unica opzione pratica grazie alla sua capacità interna significativamente maggiore.

- Se il tuo obiettivo principale è semplicemente prevenire l'ossidazione superficiale su qualsiasi campione: Entrambi i forni raggiungono questo obiettivo, quindi la decisione dovrebbe tornare alle dimensioni e alla forma fisica del tuo materiale.

Comprendendo che la scelta dipende dalla geometria del campione rispetto alla precisione del processo, puoi selezionare con sicurezza il forno che si allinea perfettamente con le tue esigenze tecniche.

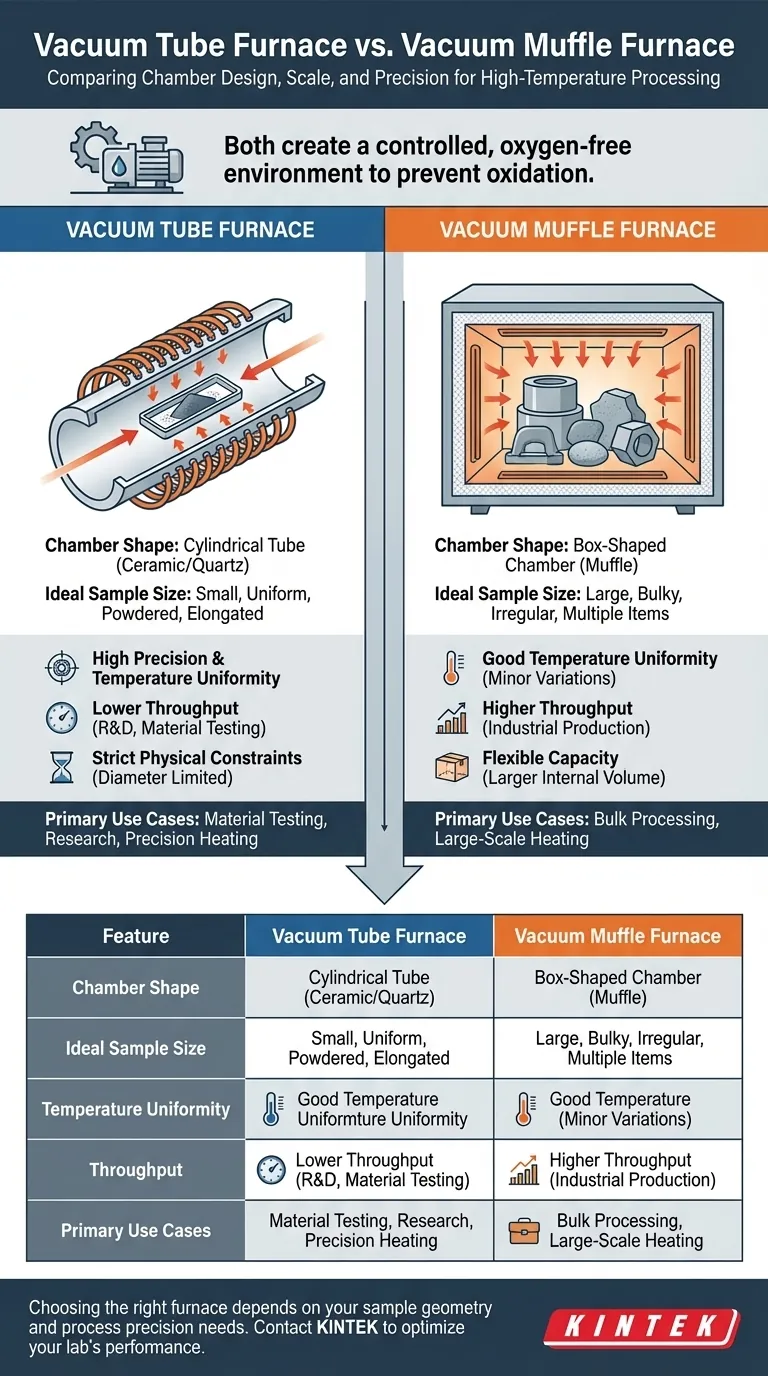

Tabella Riepilogativa:

| Caratteristica | Forno Tubolare Sottovuoto | Forno a Muffola Sottovuoto |

|---|---|---|

| Forma della Camera | Tubo cilindrico | Camera a forma di scatola |

| Dimensione Ideale del Campione | Piccolo, uniforme o in polvere | Grande, ingombrante o irregolare |

| Uniformità della Temperatura | Alta precisione e uniformità | Buona, con piccole variazioni |

| Rendimento | Inferiore, adatto per R&S e piccoli lotti | Superiore, ideale per la produzione industriale |

| Casi d'Uso Principali | Test sui materiali, ricerca, riscaldamento di precisione | Lavorazione in massa, riscaldamento su larga scala |

Fai fatica a scegliere il forno giusto per il tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate per alte temperature, personalizzate in base alle tue esigenze. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, sia che tu abbia bisogno di precisione per piccoli campioni o di capacità per grandi volumi. Non lasciare che la selezione del forno ostacoli la tua ricerca—contattaci oggi per discutere come KINTEK può ottimizzare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione