Nell'industria ceramica, l'importanza del forno a muffola risiede nella sua capacità di fornire un ambiente ad alta temperatura, controllato con precisione e isolato dai contaminanti. Questa combinazione di calore e purezza è essenziale per trasformare le materie prime in prodotti ceramici durevoli e affidabili attraverso processi come la cottura e la sinterizzazione.

Il vero valore di un forno a muffola non è semplicemente il calore che genera, ma il controllo che offre. Questo controllo preciso sulla temperatura e sulla purezza atmosferica è ciò che consente a produttori e ricercatori di determinare le proprietà finali di un materiale ceramico, garantendo consistenza, qualità e innovazione.

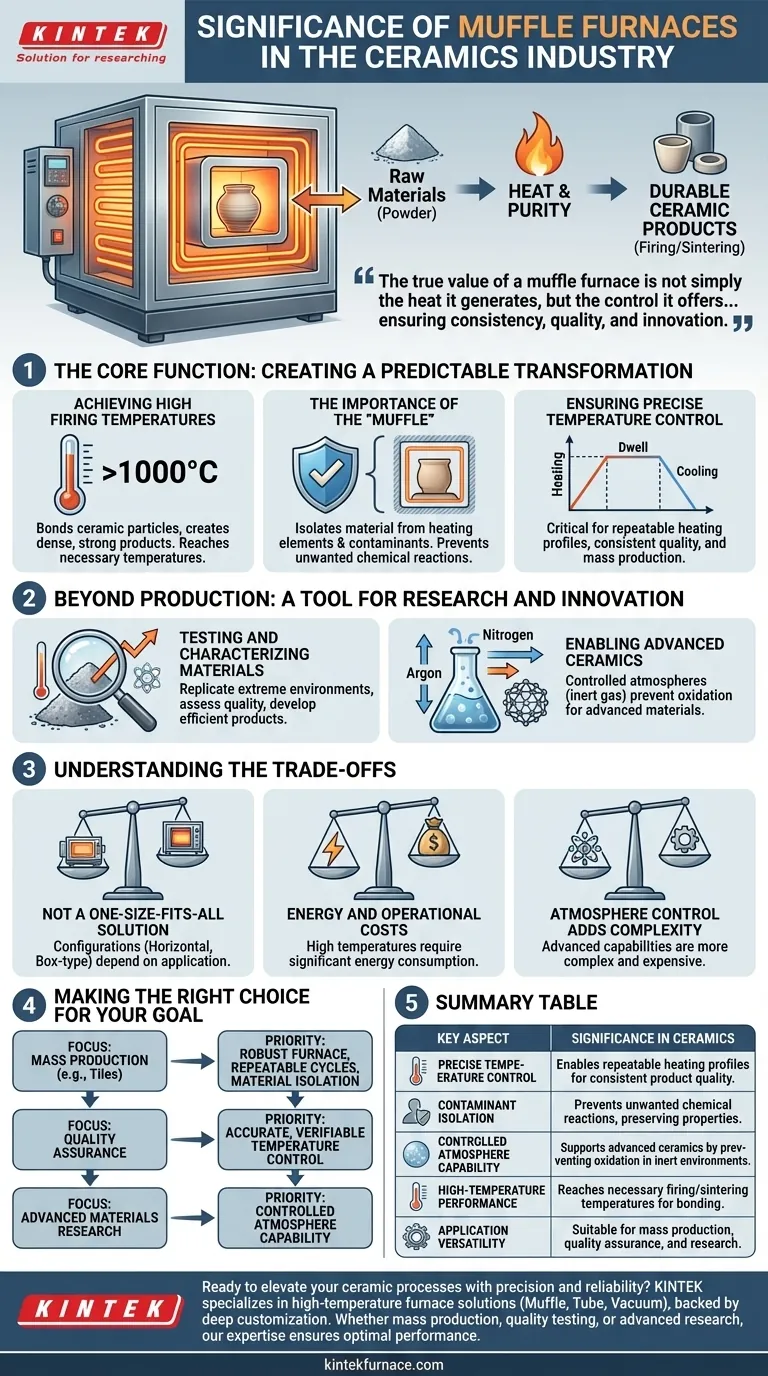

La Funzione Principale: Creare una Trasformazione Prevedibile

La creazione di qualsiasi prodotto ceramico, da una semplice piastrella a un componente elettronico avanzato, è fondamentalmente un processo di trasformazione guidato dal calore. Un forno a muffola fornisce l'ambiente ideale affinché questo cambiamento avvenga in modo prevedibile.

Raggiungere Alte Temperature di Cottura

I materiali ceramici devono essere riscaldati a temperature molto elevate in processi noti come cottura e sinterizzazione. Questo calore fa sì che le singole particelle della polvere ceramica si leghino e si fondano insieme, creando un prodotto finale denso, resistente e solido. I forni a muffola sono progettati per raggiungere queste temperature necessarie in modo facile e sicuro.

L'Importanza della "Muffola"

La caratteristica distintiva di un forno a muffola è la sua camera interna, o "muffola". Questa camera isola il materiale ceramico dagli elementi riscaldanti e da qualsiasi potenziale contaminante derivante dalla combustione. Questo isolamento previene reazioni chimiche indesiderate che potrebbero alterare il colore, la resistenza o le proprietà elettroniche della ceramica.

Garantire un Controllo Preciso della Temperatura

Le proprietà finali di una ceramica dipendono in modo critico dal ciclo di cottura: la velocità di riscaldamento, il tempo di mantenimento alla temperatura massima e il raffreddamento. I forni a muffola offrono un controllo della temperatura estremamente preciso, consentendo la creazione di profili di riscaldamento ripetibili. Ciò è vitale per una qualità costante nella produzione di massa.

Oltre la Produzione: Uno Strumento per la Ricerca e l'Innovazione

Sebbene essenziale per la produzione, il ruolo dei forni a muffola si estende alla ricerca e allo sviluppo che spingono l'industria in avanti.

Testare e Caratterizzare i Materiali

I ricercatori utilizzano i forni a muffola per replicare ambienti estremi e testare il comportamento di nuove formulazioni ceramiche. Osservando come i materiali rispondono a trattamenti termici specifici, possono valutare la qualità, prevedere la durabilità e sviluppare prodotti più efficienti.

Abilitare le Ceramiche Avanzate

I moderni forni a muffola possono operare con atmosfere controllate, come in ambienti a basso contenuto di ossigeno o con gas inerti (es. argon o azoto). Questa capacità è indispensabile per lo sviluppo di materiali avanzati, come alcune ceramiche tecniche o nanomateriali, che altrimenti si ossiderebbero e verrebbero rovinati se riscaldati all'aria aperta.

Comprendere i Compromessi

Sebbene indispensabile, la scelta e l'utilizzo di un forno a muffola comporta considerazioni pratiche. Le sue capacità devono essere adeguate all'obiettivo specifico.

Non una Soluzione Universale

I forni sono disponibili in diverse configurazioni, come modelli orizzontali o a scatola. La scelta dipende interamente dall'applicazione, dai piccoli esperimenti di laboratorio alla grande ricottura industriale e ai processi di sinterizzazione.

Costi Energetici e Operativi

Raggiungere e mantenere temperature che superano spesso i 1000°C richiede una notevole quantità di energia. Per le operazioni su scala industriale, il consumo energetico è un fattore importante nei calcoli di costi ed efficienza.

Il Controllo dell'Atmosfera Aggiunge Complessità

I forni con controllo dell'atmosfera offrono capacità avanzate ma sono più complessi e costosi da gestire. La decisione di utilizzarne uno è un compromesso tra la necessità di lavorare materiali sensibili e l'onere operativo aggiunto.

Fare la Scelta Giusta per il Tuo Obiettivo

La "significatività" di un forno a muffola è direttamente collegata al tuo obiettivo. Utilizza queste linee guida per inquadrare la sua importanza per la tua applicazione specifica.

- Se la tua priorità principale è la produzione di massa (es. piastrelle, materiali refrattari): La tua priorità è un forno robusto che fornisca cicli di temperatura ripetibili e un isolamento affidabile del materiale per garantire la consistenza del prodotto.

- Se la tua priorità principale è il controllo qualità: Hai bisogno di un forno con un controllo della temperatura eccezionalmente accurato e verificabile per testare se i materiali soddisfano le specifiche di prestazione.

- Se la tua priorità principale è la ricerca sui materiali avanzati: La capacità di controllare l'atmosfera del forno è importante quanto la temperatura, consentendo lo sviluppo di ceramiche di nuova generazione.

In definitiva, la padronanza dell'ambiente controllato del forno a muffola è fondamentale per padroneggiare l'arte e la scienza della ceramica.

Tabella Riassuntiva:

| Aspetto Chiave | Significato nella Ceramica |

|---|---|

| Controllo Preciso della Temperatura | Consente profili di riscaldamento ripetibili per una qualità del prodotto e proprietà dei materiali coerenti. |

| Isolamento dai Contaminanti | Previene reazioni chimiche indesiderate, preservando colore, resistenza e caratteristiche elettroniche. |

| Capacità di Atmosfera Controllata | Supporta le ceramiche avanzate prevenendo l'ossidazione in ambienti a gas inerte. |

| Prestazioni ad Alta Temperatura | Raggiunge le temperature necessarie per la cottura e la sinterizzazione per la fusione delle particelle ceramiche. |

| Versatilità di Applicazione | Adatto per la produzione di massa, il controllo qualità e la ricerca su vari tipi di ceramica. |

Pronto a elevare i tuoi processi ceramici con precisione e affidabilità? KINTEK è specializzata in soluzioni per forni ad alta temperatura, inclusi forni a Muffola, a Tubo e Sottovuoto, supportate da una profonda personalizzazione per soddisfare le tue esigenze uniche. Sia che tu sia nella produzione di massa, nei test di qualità o nella ricerca avanzata, la nostra esperienza garantisce prestazioni e innovazione ottimali. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Perché sono necessarie apparecchiature di agitazione e asciugatura di precisione per i materiali fotocatalitici? Controllo della microstruttura