Per maneggiare in sicurezza materiali specifici in una fornace a muffola, è necessario utilizzare barriere protettive per prevenire danni irreversibili alla camera della fornace. Per le sostanze alcaline, posizionare il crogiolo su una piastra refrattaria per schermare il fondo della fornace dalla corrosione chimica. Per il vetro Pyrex, avvolgere le estremità aperte o i piccoli oggetti in foglio di alluminio che funga da agente distaccante e impedisca al vetro di fondersi con le superfici della fornace ad alte temperature.

Il problema principale non sono i materiali in sé, ma come reagiscono con l'interno delicato della fornace a temperature estreme. La soluzione fondamentale è posizionare sempre una barriera protettiva e sacrificale tra il campione e il fondo della fornace per prevenire la corrosione chimica e il legame fisico.

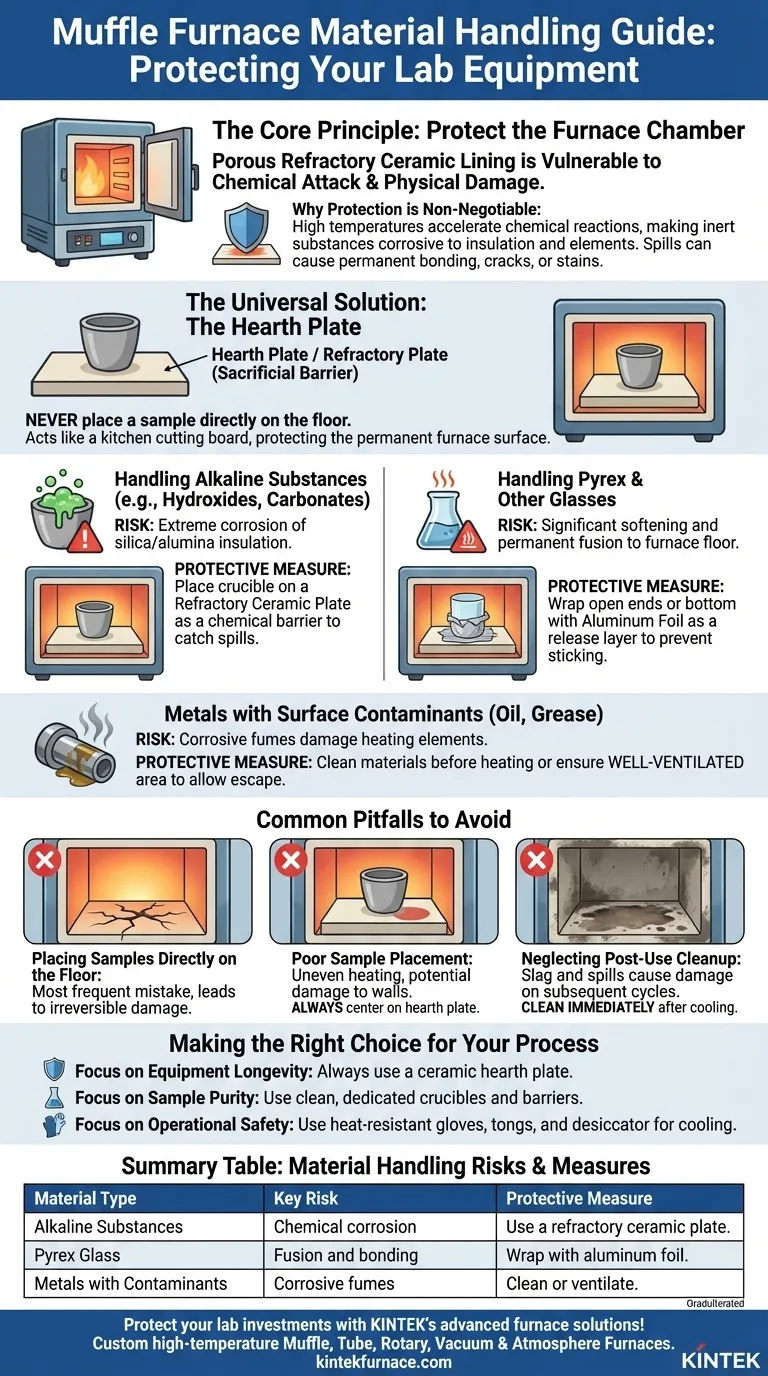

Il Principio Fondamentale: Proteggere la Camera della Fornace

L'interno di una fornace a muffola è tipicamente rivestito con una ceramica refrattaria porosa. Sebbene resistente al calore, questo materiale è altamente suscettibile all'attacco chimico e ai danni fisici, che possono essere costosi e difficili da riparare.

Perché la Protezione è Irrinunciabile

Ad alte temperature, le reazioni chimiche sono significativamente accelerate. Sostanze apparentemente inerti possono diventare altamente corrosive, attaccando l'isolamento della fornace e gli elementi riscaldanti. Le fuoriuscite possono infiltrarsi nel pavimento poroso, causando macchie, crepe al raffreddamento o legandosi permanentemente alla superficie.

La Soluzione Universale: La Piastra Focolare

La pratica più critica è non posizionare mai un campione direttamente sul fondo della fornace. Utilizzare sempre uno strato protettivo, spesso chiamato piastra focolare o piastra refrattaria.

Considerate una piastra focolare come un tagliere per il vostro bancone da cucina. È una superficie durevole e sacrificale che assorbe l'usura, le fuoriuscite e gli abusi, proteggendo la superficie costosa e permanente sottostante. Queste piastre sono tipicamente realizzate in ceramica ad alta allumina e densa.

Gestione di Materiali Specifici e Reattivi

Materiali diversi presentano rischi diversi. Comprendere l'interazione specifica è fondamentale per scegliere la misura protettiva corretta.

Per Sostanze Alcaline

I materiali alcalini (es. idrossidi, carbonati) sono estremamente corrosivi per il contenuto di silice e allumina presente nell'isolamento della fornace. Il contatto diretto inciderà e degraderà il fondo della fornace.

Il protocollo standard consiste nel posizionare il crogiolo su una piastra ceramica refrattaria. Questa piastra funge da barriera chimica, intercettando eventuali fuoriuscite o traboccamenti e proteggendo il focolare della fornace.

Per Vetro Pyrex e Altri Vetri

Il vetro borosilicato, come il Pyrex, si ammorbidisce notevolmente alle temperature raggiungibili in molte fornaci a muffola. Il rischio principale è la fusione, in cui il vetro ammorbidito si lega in modo permanente e diretto al fondo della fornace o al crogiolo.

Per evitarlo, avvolgere la parte inferiore dell'oggetto in vetro o tutte le estremità aperte con foglio di alluminio. Il foglio funge da strato distaccante semplice ed efficace, impedendo al vetro di attaccarsi durante il riscaldamento e il raffreddamento.

Per Metalli con Contaminanti Superficiali

Quando si riscaldano metalli ricoperti di olio, grasso o altre sostanze volatili, questi composti bruceranno. I gas risultanti possono essere altamente corrosivi per gli elementi riscaldanti, riducendo significativamente la loro durata operativa.

Se possibile, pulire i materiali prima del riscaldamento. In caso contrario, assicurarsi che la fornace si trovi in un'area ben ventilata per consentire a questi fumi corrosivi di fuoriuscire rapidamente.

Errori Comuni da Evitare

Gli errori nella manipolazione dei materiali sono la causa principale del guasto prematuro della fornace. Evitare questi errori comuni è essenziale per garantire la longevità delle vostre apparecchiature.

Posizionare i Campioni Direttamente sul Fondo

Questo è l'errore più frequente e dannoso. Anche una piccola fuoriuscita può causare corrosione o creare una massa fusa impossibile da rimuovere senza danneggiare il focolare.

Posizionamento Errato del Campione

Posizionare sempre il campione al centro della piastra focolare. Ciò garantisce il riscaldamento più uniforme e riduce al minimo il rischio che il calore radiante superi il campione e danneggi le pareti o lo sportello della fornace. Inoltre, mantiene il campione lontano dal contatto diretto con gli elementi riscaldanti.

Trascurare la Pulizia Post-Utilizzo

Dopo un ciclo, ispezionare l'interno della fornace. Qualsiasi scoria, ossido metallico o materiale fuoriuscito deve essere rimosso immediatamente dopo che la fornace si è raffreddata. Se lasciati, questi versamenti possono causare danni durante i cicli di calore successivi.

Fare la Scelta Giusta per il Vostro Processo

La vostra procedura di manipolazione specifica dovrebbe essere guidata dal vostro obiettivo principale, che sia la longevità dell'attrezzatura, la purezza del campione o la sicurezza.

- Se il vostro obiettivo principale è proteggere la fornace: Utilizzare sempre una piastra focolare in ceramica, indipendentemente dal materiale che si sta lavorando. È il miglior investimento singolo per prolungare la vita della vostra fornace.

- Se il vostro obiettivo principale è prevenire la contaminazione del campione: Utilizzare crogioli puliti e dedicati per ogni tipo di materiale e assicurarsi che le barriere protettive, come il foglio di alluminio, siano pulite.

- Se il vostro obiettivo principale è la sicurezza operativa: Utilizzare sempre guanti e pinze resistenti al calore per la manipolazione. Collocare i crogioli riscaldati in un essiccatore dedicato per il raffreddamento, il che previene shock termico al crogiolo e lo protegge dall'umidità atmosferica.

Una corretta manipolazione dei materiali trasforma la vostra fornace da un semplice apparecchio a uno strumento scientifico affidabile e duraturo.

Tabella Riassuntiva:

| Tipo di Materiale | Rischio Principale | Misura Protettiva |

|---|---|---|

| Sostanze Alcaline | Corrosione chimica del fondo della fornace | Utilizzare una piastra in ceramica refrattaria come barriera |

| Vetro Pyrex | Fusione e adesione alle superfici della fornace | Avvolgere con foglio di alluminio come strato distaccante |

| Metalli con Contaminanti | Fumi corrosivi che danneggiano gli elementi riscaldanti | Pulire prima del riscaldamento o garantire la ventilazione |

Proteggi i tuoi investimenti di laboratorio con le soluzioni avanzate per fornaci di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori fornaci ad alta temperatura come Fornaci a Muffola, a Tubo, Rotative, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un adattamento preciso alle vostre esigenze sperimentali uniche, migliorando sicurezza ed efficienza. Contattateci oggi per discutere come possiamo supportare la vostra ricerca e prolungare la longevità delle apparecchiature!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar