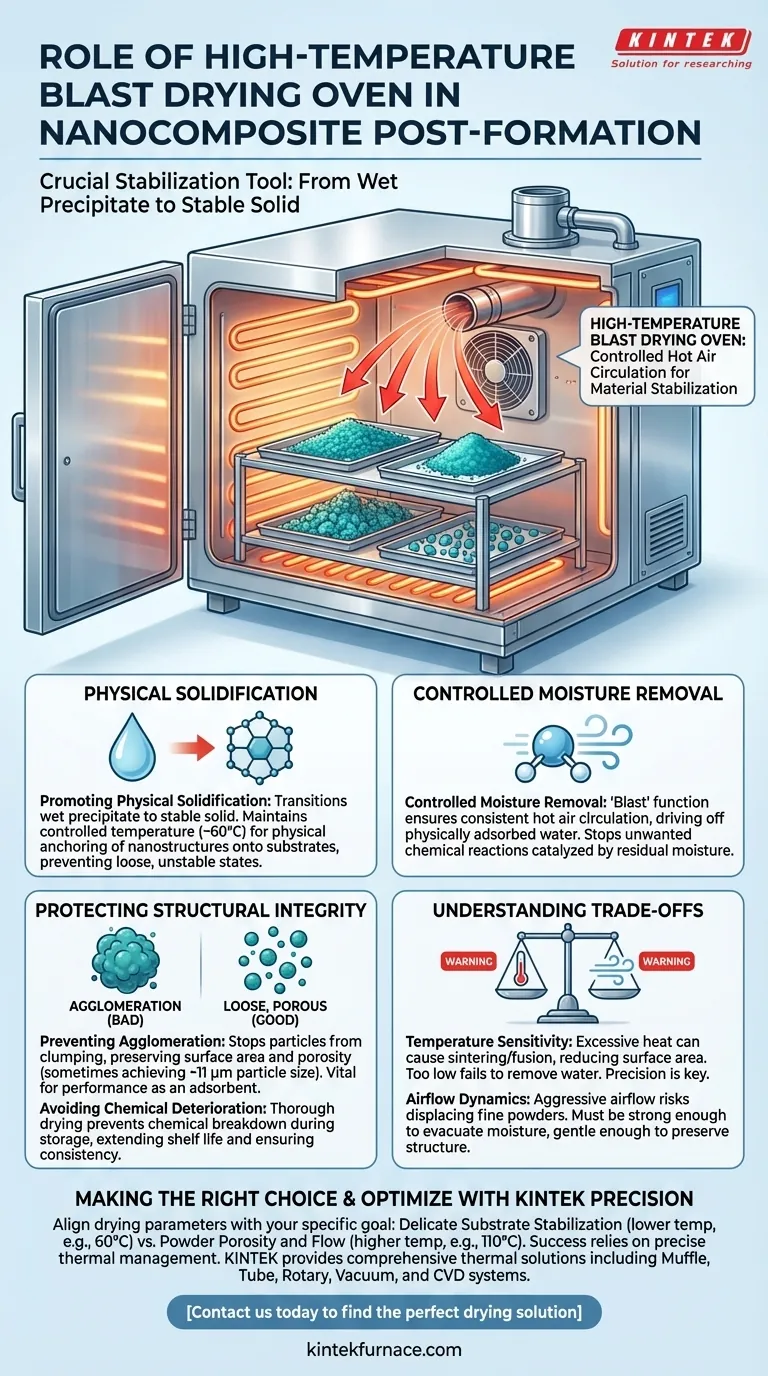

Il forno di essiccazione ad alta temperatura funge da strumento di stabilizzazione cruciale nella post-formazione dei nanocompositi. Utilizza una circolazione controllata di aria calda per rimuovere sistematicamente l'umidità residua dai precipitati compositi, garantendo la solidificazione fisica delle nanostrutture sui loro substrati e prevenendo il degrado del materiale.

Gestendo efficacemente l'ambiente termico, questa apparecchiatura colma il divario tra la sintesi grezza e un prodotto utilizzabile. Assicura l'integrità strutturale del materiale eliminando l'umidità che favorisce l'agglomerazione e l'instabilità chimica.

Meccanismi di Stabilizzazione del Materiale

Promozione della Solidificazione Fisica

La funzione principale del forno è quella di far passare il materiale da un precipitato umido a un solido stabile.

Mantenendo una temperatura controllata (spesso intorno ai 60°C per precipitati delicati), il forno facilita l'ancoraggio fisico delle nanostrutture. Ciò garantisce che aderiscano correttamente al substrato anziché rimanere in uno stato sciolto o instabile.

Rimozione Controllata dell'Umidità

L'umidità residua è una minaccia significativa per la qualità dei nanocompositi.

La funzione "blast" (getto d'aria) garantisce una circolazione costante di aria calda, che favorisce l'allontanamento dell'acqua fisicamente adsorbita. Questa disidratazione è essenziale per interrompere reazioni chimiche indesiderate che l'acqua potrebbe catalizzare dopo la formazione iniziale.

Protezione dell'Integrità Strutturale

Prevenzione dell'Agglomerazione

Uno dei ruoli più critici del processo di essiccazione è impedire alle particelle di aggregarsi.

Senza un'essiccazione precisa, le nanoparticelle tendono ad aggregarsi, distruggendo l'area superficiale e la porosità desiderate. Un'essiccazione adeguata produce un materiale sciolto e poroso—raggiungendo talvolta dimensioni delle particelle specifiche intorno agli 11 μm—che è vitale per le prestazioni del materiale come adsorbente.

Evitare il Deterioramento Chimico

L'umidità intrappolata all'interno di un nanocomposito può portare a un rapido degrado durante lo stoccaggio.

Asciugando accuratamente i precipitati, il forno previene il deterioramento chimico. Ciò prolunga la durata di conservazione del materiale e garantisce che le sue proprietà rimangano costanti dal laboratorio al sito di applicazione.

Comprensione dei Compromessi

Sensibilità alla Temperatura

Sebbene il calore sia necessario per l'essiccazione, temperature eccessive possono essere dannose.

Se la temperatura è impostata troppo alta, può causare la sinterizzazione o la fusione delle nanostrutture, riducendo la loro area superficiale attiva. Al contrario, temperature troppo basse non riusciranno a rimuovere tutta l'acqua adsorbita, portando all'instabilità.

Dinamica del Flusso d'Aria

L'aspetto "blast" si riferisce alla circolazione forzata dell'aria, che promuove l'uniformità ma introduce una forza fisica.

Se il flusso d'aria è troppo aggressivo, rischia di spostare polveri fini o creare incongruenze nel letto di essiccazione. La circolazione deve essere abbastanza forte da evacuare l'umidità ma abbastanza delicata da preservare la struttura fisica del precipitato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo post-formazione, allinea i tuoi parametri di essiccazione con le esigenze specifiche del tuo materiale:

- Se il tuo obiettivo principale è la Stabilizzazione di Substrati Delicati: Utilizza temperature controllate più basse (ad es. 60°C) per solidificare lentamente le nanostrutture senza shock termico.

- Se il tuo obiettivo principale è la Porosità e il Flusso della Polvere: Impiega temperature più elevate (ad es. 110°C) per garantire una disidratazione completa e prevenire l'agglomerazione delle particelle.

Il successo nella fabbricazione di nanocompositi si basa non solo sulla sintesi, ma sulla gestione termica precisa che blocca le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Funzione del Processo | Impatto sui Nanocompositi | Meccanismo Chiave |

|---|---|---|

| Solidificazione Fisica | Ancora le nanostrutture ai substrati | Ancoraggio termico controllato a ~60°C |

| Rimozione dell'Umidità | Previene il degrado chimico e l'instabilità | Circolazione forzata dell'aria (funzione blast) |

| Controllo dell'Agglomerazione | Mantiene alta area superficiale e porosità | Essiccazione uniforme per prevenire l'aggregazione delle particelle |

| Ottimizzazione Termica | Previene la sinterizzazione o la fusione strutturale | Gestione precisa della temperatura |

Ottimizza la Tua Sintesi di Nanocompositi con KINTEK Precision

Assicura l'integrità strutturale e le prestazioni dei tuoi materiali avanzati con le nostre soluzioni termiche ad alte prestazioni. Supportata da R&S esperta e produzione di livello mondiale, KINTEK fornisce una gamma completa di apparecchiature di laboratorio—inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD—tutti personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Non lasciare che un'essiccazione impropria comprometta i risultati del tuo laboratorio. Contattaci oggi stesso per trovare la soluzione di essiccazione perfetta per la tua applicazione unica.

Guida Visiva

Riferimenti

- Büşra Şensoy Gün, Belgin Tunalı. Biofilm-inhibiting ZnO@Eggshell nanocomposites: green synthesis, characterization, and biomedical potential. DOI: 10.1007/s10534-025-00711-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché la purezza dei precursori di ossido è fondamentale per il CuO drogato con ZnO? Garantire elevate prestazioni fotocatalitiche

- Perché è necessario un forno di essiccazione con controllo preciso della temperatura per i supporti anodici NiO-CGO? Garantire l'integrità della cella

- Perché un reattore a letto fluidizzato è considerato ideale per la co-gassificazione di biomassa e rifiuti non di biomassa?

- Quale ruolo gioca l'aggiunta di NaCl come diluente nella SHS del Diboruro di Titanio? Sintesi di Nanopolveri Master

- Perché il controllo preciso della temperatura in un forno di invecchiamento è fondamentale per le leghe ZK61? Padroneggiare la soglia di pre-invecchiamento di 175°C

- Come un'autoclave ad alta pressione con rivestimento in PTFE facilita la sintesi GLC? Garantire purezza e sicurezza

- In che modo il controllo preciso della temperatura influisce sulla placcatura di nichel chimico su Si3N4? Padroneggia la stabilità termica per la placcatura

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?