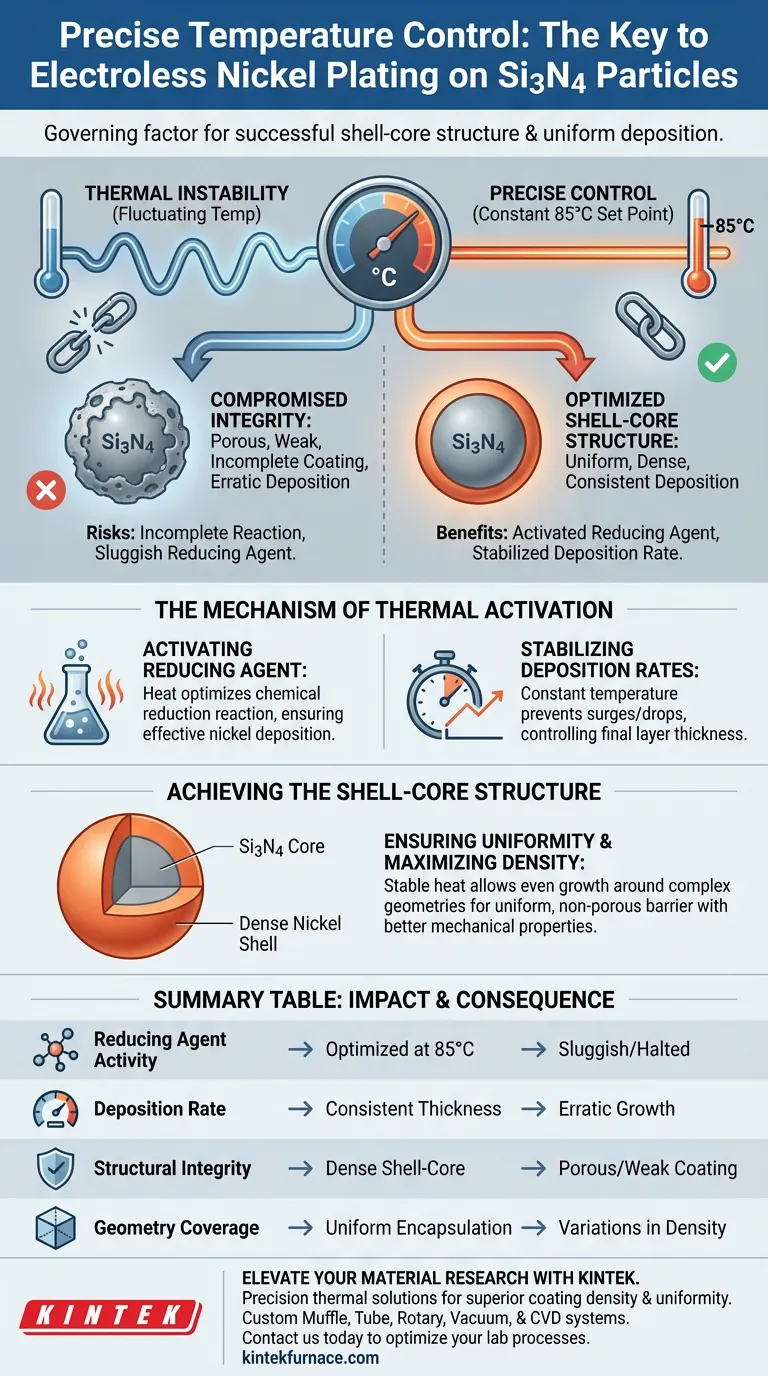

Il controllo preciso della temperatura è il fattore determinante nella riuscita placcatura di nichel chimico di particelle di nitruro di silicio (Si3N4). Utilizzando dispositivi di riscaldamento per mantenere un punto di impostazione specifico e costante, tipicamente 85°C, si stabilizza la reazione di riduzione chimica. Questa stabilità termica garantisce la continua attività dell'agente riducente, con conseguente velocità di deposizione costante e formazione di un guscio di nichel denso e uniforme attorno al nucleo ceramico.

La coerenza termodinamica guida l'integrità strutturale. Nella placcatura chimica, la gestione termica precisa non riguarda solo il riscaldamento del bagno; si tratta di bloccare la velocità di reazione per garantire una struttura guscio-nucleo uniforme.

Il Meccanismo dell'Attivazione Termica

Attivazione dell'Agente Riducente

La placcatura di nichel chimico si basa su una reazione di riduzione chimica piuttosto che su corrente elettrica. Questa reazione è altamente sensibile all'energia termica.

Riscaldando la soluzione a un livello preciso (ad esempio, 85°C), si garantisce che l'attività dell'agente riducente sia ottimizzata. Senza questo specifico apporto termico, la reazione chimica potrebbe essere troppo lenta per depositare efficacemente il nichel.

Stabilizzazione delle Velocità di Deposizione

La velocità con cui il nichel si deposita sulle particelle di Si3N4 è direttamente proporzionale alla temperatura.

I dispositivi di riscaldamento che mantengono una temperatura costante garantiscono una velocità di deposizione costante. Ciò impedisce picchi o cali nella velocità di reazione, che sono fondamentali per controllare lo spessore finale dello strato di nichel.

Ottenere la Struttura Guscio-Nucleo

Garantire l'Uniformità

L'obiettivo finale di questo processo è creare un materiale composito con una struttura "guscio-nucleo": la particella di Si3N4 è il nucleo e il nichel è il guscio.

Il controllo stabile della temperatura consente al nichel di crescere uniformemente attorno alla geometria complessa delle particelle. Ciò si traduce in un rivestimento uniforme che incapsula completamente il substrato di nitruro di silicio.

Massimizzare la Densità del Rivestimento

Un ambiente fluttuante porta spesso a rivestimenti porosi o deboli.

Mantenendo la precisione termica, la reazione favorisce la crescita di un rivestimento di nichel denso. Un guscio denso fornisce migliori proprietà meccaniche e fisiche al materiale composito finale.

I Rischi dell'Instabilità Termica

Integrità del Rivestimento Compromessa

Se la temperatura viene lasciata fluttuare, la velocità di deposizione diventa erratica.

Questa instabilità può portare a variazioni nello spessore o nella densità del rivestimento. Il guscio risultante potrebbe essere irregolare, non fornendo la protezione o le proprietà superficiali previste al nucleo di Si3N4.

Reazione Incompleta

Scendere al di sotto della soglia di temperatura ottimale riduce l'energia disponibile per la reazione.

Ciò può causare la perdita di attività dell'agente riducente, portando potenzialmente a una copertura incompleta delle particelle o all'arresto del processo di placcatura del tutto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue particelle placcate, considera come la tua strategia di gestione termica si allinea ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la densità del rivestimento: Mantieni la temperatura rigorosamente al punto di impostazione ottimale (ad esempio, 85°C) per garantire che la struttura del nichel crei una barriera solida e non porosa.

- Se il tuo obiettivo principale è l'uniformità dimensionale: Utilizza dispositivi di riscaldamento con elevata stabilità termica per garantire che la velocità di deposizione rimanga costante durante l'intero ciclo di placcatura.

Padroneggiare la variabile della temperatura è il modo più efficace per trasformare particelle grezze di nitruro di silicio in materiali compositi ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Impatto del Controllo Preciso | Conseguenza dell'Instabilità |

|---|---|---|

| Attività dell'Agente Riducente | Reazione chimica ottimizzata a 85°C | Processo di placcatura lento o interrotto |

| Velocità di Deposizione | Spessore e velocità costanti dello strato | Crescita erratica e superfici irregolari |

| Integrità Strutturale | Struttura guscio-nucleo densa e non porosa | Rivestimento poroso, debole o incompleto |

| Copertura della Geometria | Incapsulamento uniforme di nuclei complessi | Variazioni nella densità del rivestimento |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la spina dorsale della placcatura chimica di successo. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di soluzioni termiche ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia placcando particelle di nitruro di silicio o sviluppando materiali compositi avanzati, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di stabilità della temperatura.

Pronto a ottenere una densità e un'uniformità del rivestimento superiori? Contattaci oggi stesso per scoprire come le nostre apparecchiature di riscaldamento di precisione possono ottimizzare i tuoi processi di laboratorio.

Guida Visiva

Riferimenti

- Yanan Peng, Xiaolei Wang. Water Lubrication of Al-Cu Composites Reinforced by Nickel-Coated Si3N4 Particles. DOI: 10.3390/coatings14020225

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo una camera di stagionatura a temperatura e umidità costanti contribuisce alle prestazioni dei materiali attivati alcalinamente?

- Quali sono i vantaggi dell'utilizzo di un forno a reazione a microonde multimodale personalizzato? Aumenta la velocità di sintesi del 90%

- In che modo il distacco della base della crogiolo influisce sulle superleghe a base di nichel? Previene la fatica catastrofica e le impurità dei materiali

- Quale ruolo svolge un forno di riscaldamento a trave mobile di grado industriale nella produzione di barre SSC? Garantire un legame metallurgico ottimale

- Quali sono i requisiti operativi specifici delle attrezzature per il processo SRS? Sblocca l'ingegneria precisa della deformazione

- Quali cambiamenti morfologici si verificano nel POMOF dopo il trattamento? Sbloccare elevate prestazioni catalitiche tramite evoluzione termica

- Perché i sistemi poliuretanici reattivi sono al centro dell'analisi termica nella rifinizione della pelle? Bilanciare sicurezza ed estetica

- Qual è l'importanza di un ambiente termico stabile durante la cristallizzazione? Garantire la precisione nei film di ossido metallico