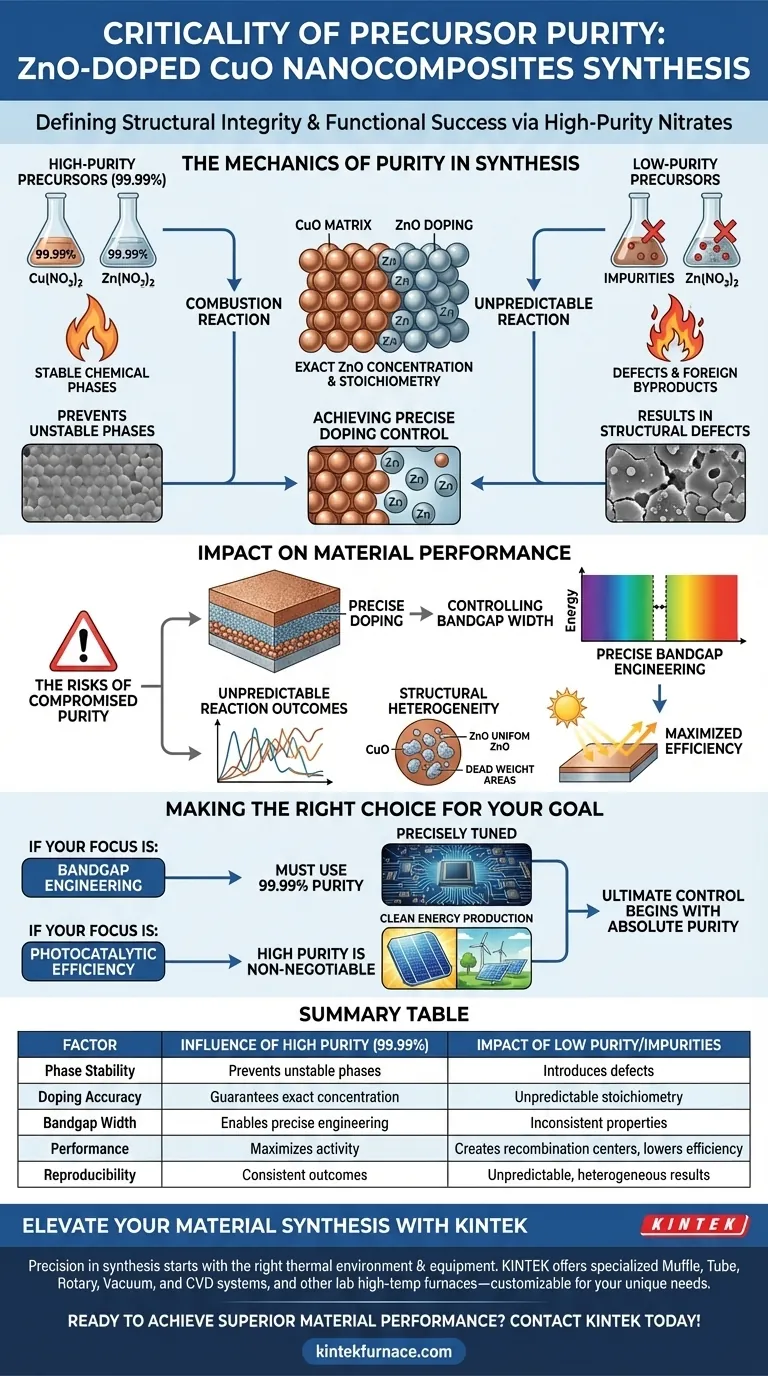

La purezza dei precursori di ossido definisce l'integrità strutturale e il successo funzionale dei nanocompositi di CuO drogato con ZnO. Nello specifico, è necessario utilizzare precursori di nitrato ad alta purezza, tipicamente al 99,99%, per evitare l'introduzione di impurità che disturbano la delicata reazione di combustione. Senza questo rigoroso standard, non è possibile ottenere la stabilità chimica precisa necessaria per un drogaggio efficace.

Gli input ad alta purezza sono l'unico modo per evitare fasi chimiche instabili che degradano le prestazioni del materiale. Controllando rigorosamente la qualità dei precursori, si garantiscono concentrazioni precise di drogaggio di ZnO, che dettano direttamente la larghezza del bandgap e l'efficienza fotocatalitica risultante del nanocomposito.

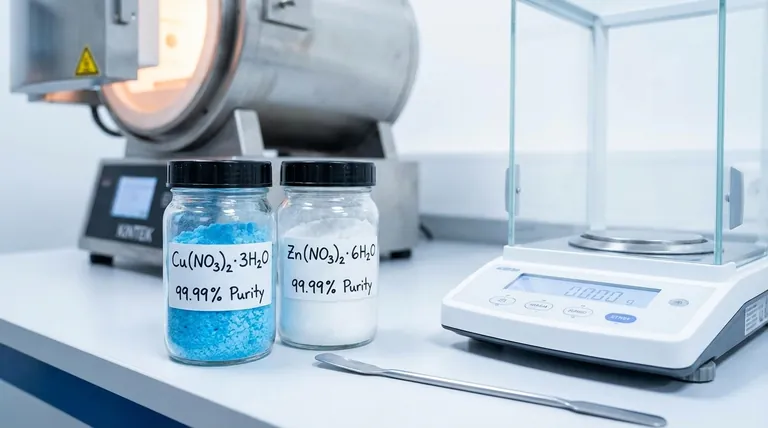

La meccanica della purezza nella sintesi

Prevenire fasi chimiche instabili

La sintesi di nanocompositi eterostrutturati è un processo chimico sensibile. L'uso di materie prime ad alta purezza previene la formazione di fasi chimiche instabili durante la reazione di combustione.

Se sono presenti impurità, queste possono reagire in modo imprevedibile con i nitrati di rame o zinco. Ciò si traduce in difetti strutturali o sottoprodotti estranei che compromettono la stabilità del materiale finale.

Ottenere un controllo preciso del drogaggio

L'obiettivo principale di questa sintesi è incorporare l'ossido di zinco (ZnO) in una matrice di ossido di rame (CuO).

I precursori ad alta purezza garantiscono che la concentrazione di drogaggio di ZnO sia esatta. Quando si rimuovono le impurità variabili dall'equazione, il rapporto dei reagenti si traduce direttamente nella stechiometria del prodotto finale.

Impatto sulle prestazioni del materiale

Controllo della larghezza del bandgap

Le proprietà fisiche del nanocomposito dipendono fortemente da come lo ZnO interagisce con il CuO.

La precisione della concentrazione di drogaggio influenza direttamente la larghezza del bandgap del materiale. Variazioni nella purezza portano a variazioni nel drogaggio, che causano proprietà elettroniche incoerenti.

Definizione dell'attività fotocatalitica

Per applicazioni come il risanamento ambientale o la conversione energetica, la capacità del materiale di facilitare le fotoreazioni è fondamentale.

Poiché la purezza detta il bandgap, controlla successivamente l'attività fotocatalitica del CuO drogato con ZnO. Un materiale sintetizzato con precursori impuri probabilmente mostrerà un'efficienza ridotta nelle applicazioni catalitiche.

I rischi di una purezza compromessa

Risultati di reazione imprevedibili

Quando si utilizzano precursori al di sotto dello standard del 99,99%, si introducono variabili difficili da considerare.

Il principale compromesso di una purezza inferiore è la perdita di riproducibilità. Le impurità possono alterare la termodinamica della reazione di combustione, portando a incoerenze lotto per lotto che rendono impossibile l'analisi scientifica.

Eterogeneità strutturale

Gli input a bassa purezza spesso si traducono in un materiale eterogeneo in cui lo ZnO non è distribuito uniformemente all'interno della matrice di CuO.

Questa mancanza di uniformità crea aree di "peso morto" all'interno del nanocomposito. Queste aree contribuiscono alla massa del materiale senza contribuire alle sue desiderate proprietà di bandgap o fotocatalitiche.

Fare la scelta giusta per il tuo obiettivo

Per garantire che i tuoi nanocompositi di CuO drogato con ZnO funzionino come previsto, seleziona i tuoi materiali in base alla proprietà fisica specifica che devi controllare.

- Se il tuo obiettivo principale è l'ingegneria del bandgap: devi utilizzare precursori con purezza del 99,99% per garantire che la concentrazione di drogaggio corrisponda ai tuoi calcoli teorici.

- Se il tuo obiettivo principale è l'efficienza fotocatalitica: l'alta purezza è non negoziabile, poiché anche impurità minori possono creare centri di ricombinazione che riducono drasticamente l'attività.

Il controllo definitivo sull'applicazione finale inizia con la purezza assoluta dei nitrati iniziali.

Tabella riassuntiva:

| Fattore | Influenza dell'alta purezza (99,99%) | Impatto di bassa purezza/impurità |

|---|---|---|

| Stabilità di fase | Previene fasi chimiche instabili | Introduce difetti strutturali e sottoprodotti estranei |

| Accuratezza del drogaggio | Garantisce una concentrazione esatta di ZnO | Causa stechiometria imprevedibile e "peso morto" |

| Larghezza del bandgap | Consente un preciso ingegneria del bandgap | Risulta in proprietà elettroniche incoerenti |

| Prestazioni | Massimizza l'attività fotocatalitica | Crea centri di ricombinazione che riducono l'efficienza |

| Riproducibilità | Risultati coerenti lotto per lotto | Porta a risultati imprevedibili ed eterogenei |

Eleva la tua sintesi di materiali con KINTEK

La precisione nei tuoi nanocompositi di CuO drogato con ZnO inizia con l'ambiente termico giusto e attrezzature di alta qualità. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche. Sia che tu ti concentri sull'ingegneria del bandgap o sulla massimizzazione dell'efficienza fotocatalitica, le nostre attrezzature garantiscono le condizioni stabili e controllate necessarie affinché i precursori ad alta purezza funzionino.

Pronto a ottenere prestazioni superiori dei materiali? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo gioca l'elio nella sintesi delle nanoparticelle? Sblocca la precisione tramite condensazione di gas inerte

- Quali sono i vantaggi del processo di impregnazione in soluzione per PtS/Ti3C2Tx? Crescita in situ superiore vs. miscelazione

- Qual è lo scopo principale di un forno ad alta temperatura nella decomposizione dell'ammoniaca? Massimizzare l'attivazione termica

- Perché è necessario cuocere i substrati in un forno industriale prima della deposizione a spin coating con inchiostro di nanoparticelle d'argento?

- Perché è necessario un forno di essiccazione sotto vuoto per la lavorazione di soluzioni di MXene e nanostrutture NPC@MoS2? Vantaggi chiave rivelati

- Come si confrontano i forni IR ad alta potenza con le attrezzature tradizionali per i nanocompositi? Sblocca un controllo superiore dei materiali

- Quali caratteristiche fisiche delle apparecchiature di riscaldamento ad alta precisione vengono utilizzate nel riciclo del selenio CSE?

- Qual è lo scopo dell'aggiunta di fluoruro di calcio (CaF2) nella produzione di magnesio? Accelera la tua riduzione carbotermica sotto vuoto