La precisa regolazione della temperatura a 175°C è il catalizzatore della trasformazione microstrutturale nelle leghe ZK61.

Mantenere temperature esatte durante il pre-invecchiamento garantisce la formazione di fasi di rinforzo MgZn2 fini e uniformemente disperse. Queste particelle sono essenziali per innescare la Nucleazione Stimolata da Particelle (PSN) durante le successive lavorazioni, che alla fine determinano la dimensione finale del grano e la resistenza meccanica della lega.

Il controllo preciso della temperatura garantisce la precipitazione ottimale delle fasi MgZn2, che fungono da base per il raffinamento del grano attraverso la Nucleazione Stimolata da Particelle e il bloccaggio dei bordi durante l'estrusione.

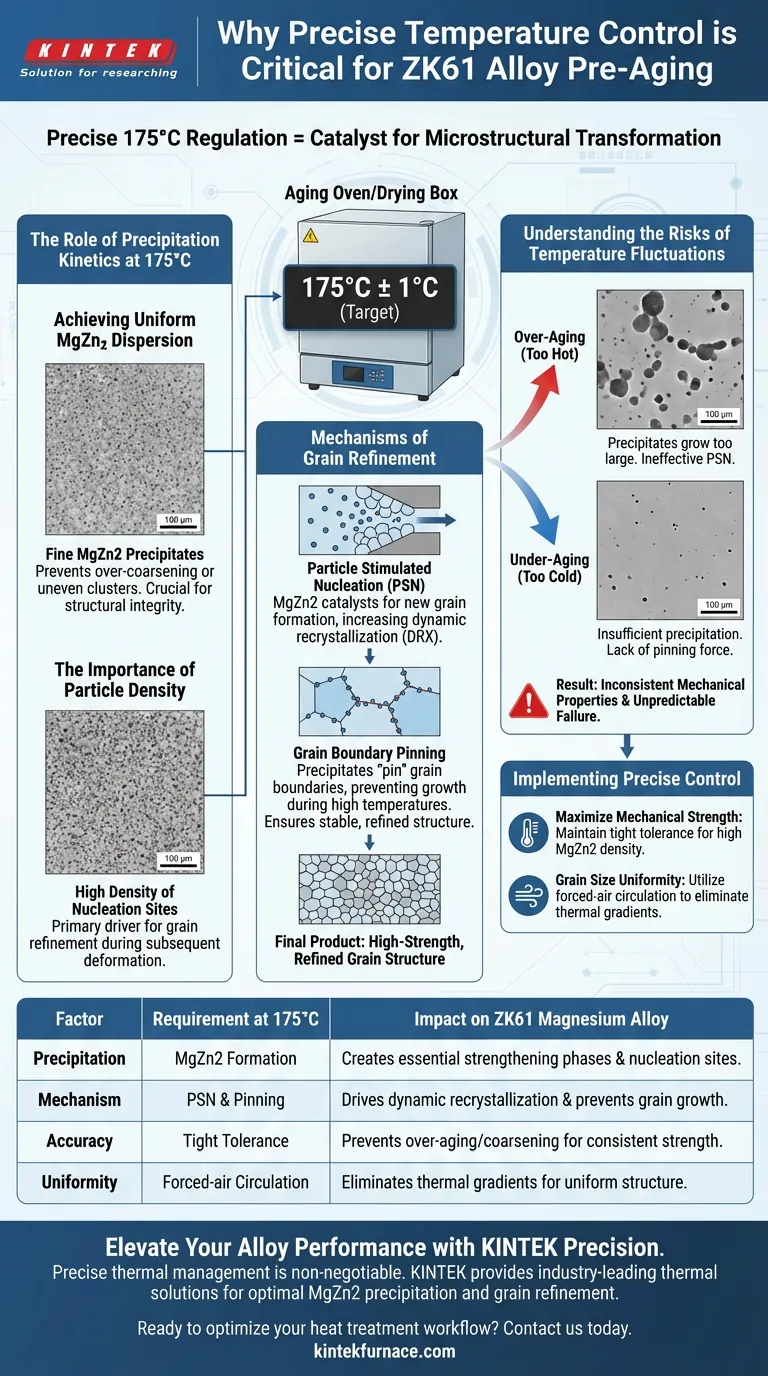

Il Ruolo della Cinetica di Precipitazione a 175°C

Ottenere una Dispersione Uniforme di MgZn2

Il processo di pre-invecchiamento mira specificamente alla soglia di 175°C per facilitare la precipitazione della fase di rinforzo MgZn2.

Il controllo preciso impedisce che queste particelle sovra-invecchino o formino agglomerati irregolari, compromettendo l'integrità strutturale della lega.

L'Importanza della Densità delle Particelle

Una distribuzione fine e dispersa di precipitati crea una maggiore densità di siti di nucleazione.

Questa densità è il principale motore del successivo raffinamento della struttura del grano della lega durante la deformazione meccanica.

Meccanismi di Raffinamento del Grano

Nucleazione Stimolata da Particelle (PSN)

Durante l'estrusione, i precipitati di MgZn2 agiscono come catalizzatori per la Nucleazione Stimolata da Particelle.

La PSN favorisce la formazione di nuovi grani attorno ai precipitati, aumentando significativamente la velocità di ricristallizzazione dinamica (DRX).

Bloccaggio dei Bordi del Grano

Questi precipitati servono anche a "bloccare" i bordi del grano, impedendo loro di migrare e crescere durante le lavorazioni ad alta temperatura.

Questo effetto di bloccaggio garantisce che la struttura del grano raffinato rimanga stabile, con conseguente prodotto finale ad alta resistenza.

Comprendere i Compromessi e i Rischi

Rischi delle Fluttuazioni di Temperatura

Anche lievi deviazioni dall'obiettivo di 175°C possono portare a un "sovra-invecchiamento", in cui i precipitati crescono troppo per innescare efficacemente la PSN.

Al contrario, un sotto-invecchiamento comporta una precipitazione insufficiente, non fornendo la forza di bloccaggio necessaria per mantenere una struttura a grana fine.

Impatto sulla Consistenza Meccanica

I gradienti di temperatura all'interno di un forno possono portare a variazioni localizzate nelle proprietà meccaniche della lega.

Questa incoerenza rende il componente finale imprevedibile sotto stress, potenzialmente portando a un cedimento strutturale prematuro.

Implementare un Controllo Preciso per la Lavorazione ZK61

Per ottenere i migliori risultati con le leghe di magnesio ZK61, la tua strategia di gestione termica deve essere rigorosa.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Assicurati che il forno di invecchiamento mantenga una tolleranza ristretta per massimizzare la densità di precipitati MgZn2 fini.

- Se il tuo obiettivo principale è l'uniformità della dimensione del grano: Utilizza la circolazione forzata dell'aria all'interno della scatola di essiccazione per eliminare i gradienti termici che causano una crescita irregolare del grano.

Padroneggiare l'ambiente termico durante il pre-invecchiamento è il modo più efficace per garantire le prestazioni meccaniche superiori delle leghe di magnesio ZK61.

Tabella Riassuntiva:

| Fattore | Requisito a 175°C | Impatto sulla Lega di Magnesio ZK61 |

|---|---|---|

| Precipitazione | Formazione di MgZn2 | Crea fasi di rinforzo essenziali e siti di nucleazione. |

| Meccanismo | PSN e Bloccaggio | Guida la ricristallizzazione dinamica e previene la crescita del grano. |

| Precisione | Tolleranza Ristretta | Previene il sovra-invecchiamento/grossolano per una resistenza meccanica costante. |

| Uniformità | Circolazione forzata dell'aria | Elimina i gradienti termici per garantire una struttura del grano uniforme. |

Migliora le Prestazioni della Tua Lega con la Precisione KINTEK

La gestione termica precisa è un requisito non negoziabile per ottenere l'integrità meccanica richiesta nella lavorazione delle leghe di magnesio ZK61. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte. La nostra gamma di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, insieme a forni ad alta temperatura da laboratorio personalizzabili, offre l'uniformità e la stabilità di temperatura esatte necessarie per garantire la precipitazione ottimale di MgZn2 e il raffinamento del grano.

Pronto a ottimizzare il tuo flusso di lavoro di trattamento termico? Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come la nostra tecnologia avanzata di forni può fornire la coerenza di cui il tuo laboratorio ha bisogno.

Guida Visiva

Riferimenti

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Che ruolo svolge un recipiente a pressione chiuso durante la carbonatazione del gamma-C2S? Sblocca la mineralizzazione rapida

- Qual è la funzione principale di un forno a convezione forzata nella preparazione di campioni vegetali? Garantire dati accurati ogni volta

- Perché lo iodio ad alta purezza viene utilizzato come agente di trasporto nella crescita di MoS2 e MoSe2? Crescita di cristalli CVT master

- Cos'è la tempra, e quando viene utilizzata? Ottimizzare la tenacità e la durabilità dei metalli

- Qual è la funzione di un forno di essiccazione sotto vuoto da laboratorio nella preparazione di membrane dense 6FDA-TFDB?

- Qual è l'importanza dei restauri dentali? Ripristinare la funzione e prevenire il declino della salute orale

- Qual è lo scopo del post-trattamento del carbonio derivato da carburo drogato con azoto (N-CDC)? Ottimizzare purezza e prestazioni

- Perché è necessaria una fornace ad alta precisione per l'attivazione dell'aerogel di carbonio? Ottenere uno sviluppo e un controllo ottimale dei pori